Redaktionelle Bearbeitung: Technik und Wissen

In der Automobilindustrie ist Nachhaltigkeit eines der aktuellen Themen. Dementsprechend durchforsten viele Hersteller ihre Produktionskette nach Einsparmöglichkeiten hinsichtlich Energie, Ressourcen und CO2-Ausstoss – bis ins Detail. So ist ein deutscher Automobilhersteller auf die Möglichkeit gestossen, die Produktion von Kugelzapfen von der bisherigen Nassbearbeitung mit Kühlschmierstoff (KSS) auf Minimalmengenschmierung (MMS) umzustellen. Das System seiner Wahl: der AerosolMaster 4000 ATS von Knoll Maschinenbau, Bad Saulgau.

Seit 2009 sind AerosolMaster-Produkte auf dem Markt. Ihr Erfinder Reiner Rother, Entwicklungsingenieur MMS bei Knoll, erklärt: «Diese Systeme basieren auf der Aerosol-Trockenschmierung (ATS), bei der das MMS-Öl noch feiner zerstäubt wird als bei herkömmlicher Minimalmengenschmierung. Auch gibt es beim ATS deutlich weniger Einschränkungen als bei anderen MMS-Systemen, sei es durch Entmischung oder bezüglich Dosierung, Regelung, Leitungslänge und dem Einsatz kleiner Werkzeuge mit Kühlkanaldurchmesser unter 0,5 mm. Stattdessen erreicht der Anwender mit dem AerosolMaster 4000 ATS eine deutlich bessere Prozesssicherheit und Produktivitätssteigerungen von 30 bis 70 Prozent.»

ATS überzeugt in jeder Hinsicht

Das Umrüsten von nassgekühlten Maschinen ist in der Regel problemlos. Denn beim ATS wird das Aerosol – wie sonst der KSS – bevorzugt durch die Kanäle von Werkzeugen mit innerer Kühlmittelzufuhr (IKZ) geleitet. «Sind solche nicht vorhanden, kann das Aerosol auch durch spezielle Werkzeugaufnahmen oder externe Düsen zugeführt werden», erwähnt Reiner Rother.

Der MMS-Entwickler weist darauf hin, dass durch die signifikant reduzierte Hitzeentwicklung in der Eingriffszone die Standzeit des eingesetzten Werkzeugs deutlich zunimmt. Alternativ lassen sich – bei gleicher Standzeitvorgabe – die Schnittdaten erhöhen und die Produktivität der Zerspanung steigern. Zusätzliche Kostenvorteile ergeben sich durch die trockenen Späne (Entsorgung) und Werkstücke (Weiterverarbeitung).

Reiner Rother erwähnt weitere Stärken des AerosolMaster: «Da das System nur etwa 3 bis 25 ml/h Schmierstoff verbraucht, reduzieren sich die hohen Bereitstellungs- und Entsorgungskosten von Kühlschmiermitteln fast auf null.» Auch die Maschinenreinigung, die bei Überflutungskühlung immer wieder erforderlich ist, wird bei ATS fast überflüssig. Und was die Energieeffizienz anbelangt, zeigen die AerosolMaster-Anlagen grosses Potenzial: Der Energieverbrauch pro Maschine ist im Vergleich zu zentralen KSS-Anlagen um bis zu 60 Prozent geringer.

Partnerschaft mit Integrator GSN

Zahlreiche Argumente, mit denen es Knoll gelang, die Automobilisten vom AerosolMaster 4000 ATS zu überzeugen. Versuche und Demonstrationen vor Ort zeigten, dass sich die gewünschten Maschinen unkompliziert umrüsten lassen, zumal bereits Werkzeuge mit IKZ im Einsatz sind.

Da Knoll zwar Entwickler, Hersteller und Systemlieferant für ATS ist, aber nicht als Integrator für den AerosolMaster auftritt, brachten die Bad Saulgauer die GSN Maschinen-Anlagen-Service GmbH aus Rottenburg ins Spiel. Knoll-Geschäftsführer Matthias Knoll erklärt: «GSN ist ein Dienstleister rund um die Werkzeugmaschine. Wir kennen das Unternehmen von zahlreichen anderen Projekten und wissen, dass die Mitarbeiter bereits grosse Erfahrung im Nachrüsten von MMS-Systemen haben.»

Das breite GSN-Know-how überzeugte die Produktionsverantwortlichen des Automobilherstellers. GSN erhielt den Auftrag, als Generalunternehmer 32 Scherer-Drehmaschinen – 15 Wellendrehzentren WDZ 250, 15 Vertikaldrehzentren VDZ 220 und zwei VDZ 120 – auf den AerosolMaster 4000 ATS umzurüsten. Für GSN-Vertriebsleiter Timo Hartter ein grosser Erfolg und eine Herausforderung: «Bis dahin hatten wir nur einzelne Maschinen auf MMS umgestellt. Auch der AerosolMaster war für uns Neuland. Da wir aber seit über 30 Jahren als herstellerunabhängiger Dienstleister in den Bereichen Retrofit und Service für Werkzeugmaschinen tätig sind, im Schwerpunkt für die Automobil- und Zulieferindustrie, passte dieser Auftrag genau zu unserer Expertise.»

Vorinstallation bei GSN, Integration vor Ort

Projektstart war Mitte 2023. «Wir entwickelten zunächst ein spezielles Gestell, das wir bereits bei uns im Haus mit dem AerosolMaster und den notwendigen Komponenten bestücken konnten», erklärt Timo Hartter. «Das ermöglichte uns einen internen Probelauf und gab uns Sicherheit, dass das System an sich funktioniert.»

Da das Gestell beim Kunden platzsparend zwischen jeweils zwei Maschinen platziert wird, enthält es auf beiden Seiten je eine ATS-Einheit sowie einen zusätzlichen Druckverstärker mit 10 bar Ausgangsdruck und eine Pneumatikeinheit mit Filter. Ausserdem ist jeweils ein Nachfüllaggregat mit zehn Liter Tankinhalt angebracht, das den 2,3 Liter-Behälter im AerosolMaster automatisch befüllt. Durch die übersichtliche Installation sind alle Wartungseinheiten frei zugänglich, zur Freude der Instandhalter.

Die Umstellung vor Ort fand etappenweise statt, so dass nur kleine Maschinengruppen aus dem Produktionsbetrieb genommen wurden. «Wir hatten zwei Mitarbeiter vor Ort, welche die vorinstallierten AerosolMaster-Einheiten an die Maschinen anschlossen», berichtet Timo Hartter. Dazu klemmten sie zunächst die jeweilige Maschine von der bisherigen KSS-Versorgung über eine Zentralanlage ab. Die bestehende Verrohrung wurde in der Maschine belassen und mit Stopfen verschlossen. So könnte der KSS-Betrieb bei Bedarf wieder aktiviert werden.

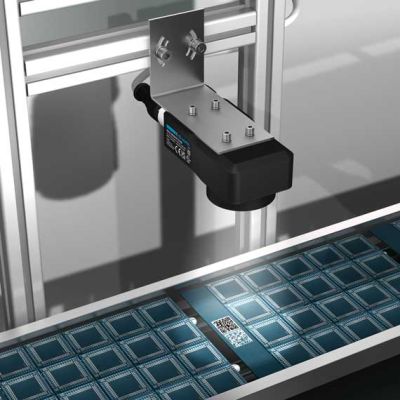

Über die Maschinensteuerung programmier- und bedienbar

Die GSN-Monteure verlegten dann die für das Einkanal-MMS-System erforderlichen Leitungen zu den beiden Revolvern (WDZ) bzw. zur Kugeldreh- und Kugelrolliereinheit (VDZ), inklusive eines Einschaltventils. Es folgte die elektrische und steuerungstechnische Anbindung des ATS-Systems. «Wir haben die Knoll-SPS mit der Maschinensteuerung verknüpft und auf dem HMI ein eigenes Bedienfeld eingerichtet. Damit kann der Anwender die erforderlichen Parameter einstellen, und zwar für jedes Werkzeug den Druck und die Aerosolmenge», erklärt Hartter. «Denn nur ein optimaler Schmierpartikelauftrag reduziert wirkungsvoll das Entstehen von Reibungswärme. Der AerosolMaster 4000 ATS stellt dafür 30 verschiedene Programme zur Verfügung, was bei den vorhandenen zwei Revolvern mit acht bis zwölf Stationen locker ausreicht.» Ausserdem wurden Anzeigen für Fehlermeldungen generiert, zum Beispiel, wenn Füllstandssensoren einen Mangel an MMS-Öl feststellen. Zu den GSN-Aufgaben zählte auch die Anpassung der E-Plan-Dokumentation der Maschine und schliesslich die Inbetriebnahme des Systems.

Nach insgesamt einem halben Jahr waren alle Maschinen umgestellt. «Obwohl wir mit dem Knoll ATS-System noch keine Erfahrungen hatten, ist das Projekt super gelaufen», freut sich Timo Hartter. «Und auch die Ansprechpartner bei unserem Kunden, einem OEM, der höchste Ansprüche stellt, sind hoch zufrieden – mit unserer Arbeit und dem installierten AerosolMaster. Sie sagen, dass weder Knoll noch wir zu viel versprochen hätten.» Als Bestätigung sieht Hartter den Eingang von Folgeaufträgen an, die zum Beispiel den Umbau von zwei INDEX-Drehmaschinen auf das ATS-System betreffen.

Auch für die Zusammenarbeit mit Knoll findet er lobende Worte: «Reiner Rother, der das Projekt begleitet hat, war eine grosse Hilfe. Er hat uns über alle wichtigen Details informiert, so dass uns die Installation sowohl mechanisch als auch elektrisch und steuerungstechnisch leichtgefallen ist. Es hat alles super funktioniert.»

So funktioniert der Knoll AerosolMaster

Das Herzstück des AerosolMaster-Systems ist ein Druckbehälter, der ein MMS-Öl enthält, zum Beispiel das Schmieröl ATS Lubricant. Dieses wird mit dem Trägermedium Luft über eine spezielle Venturi-Düse in ein feines Aerosol mit einer Tröpfchengrösse von 0,1 µm bis 0,4 µm (durchschnittliche Grösse 0,25 µm) verwandelt. Eine von Knoll patentierte Steuer- und Regelungstechnik sorgt dafür, dass sich Aerosolerzeugung und -transport abhängig von der jeweiligen Applikation einstellen lassen. Damit wird auch sichergestellt, dass der Aerosolstrom konstant bleibt und verlustfrei der Werkzeugschneide zugeführt wird. Denn nur ein optimaler Schmierpartikelauftrag reduziert wirkungsvoll das Entstehen von Reibungswärme. Selbst bei hohen Drehzahlen und auf langen Distanzen ist wegen der extrem feinen Partikel eine Entmischung des Aerosols kaum zu erwarten. Ebenso wenig besteht die Gefahr eines Filmabrisses. Darüber hinaus bläst das ATS-Medium die trockenen Späne unmittelbar aus der Zerspanungszone.

Impressum

Textquelle: Knoll Maschinenbau GmbH

Bildquelle: Knoll / GSN (siehe Bildlegende)

Redaktionelle Bearbeitung: Technik und Wissen

Informationen

Knoll Maschinenbau GmbH

www.knoll-mb.de

Weitere Artikel

- #Automobilindustrie

- #Drehmaschinen

- #Energieeinsparung

- #Kühlschmiermittel

- #Minimalmengenschmierung

- #Nachhaltigkeit

- #Retrofit

- #Trockenschmierung

- #Werkzeugmaschinen

Veröffentlicht am: