Autor: Eugen Albisser

Es sind 15'500 Quadratmeter Gesamtfläche an bester Lage in Biel direkt neben dem Bahnhof, in dem seit einiger Zeit rund 500 Personen arbeiten, forschen und auch studieren. Der Ort heisst Switzerland Innovation Park Biel/Bienne oder kurz SIPBB. Neben dem Swiss Healthtech-Center, dem Swiss Advanced Manufacturing Center und der Swiss Battery Technology Center ist auch die Swiss Smart Factory (SSF) dort integriert. Und das SSF hat eine grosse Vision: Man will in der Schweiz das führende, international anerkannte Kompetenzzentrum für anwendungsorientierte Forschung und den Transfer von Industrie 4.0 sein. «Mit jedem unserer Projekte erweitern wir unser Umfeld aus Partnern und Wissen, von dem alle Teilnehmer an der vierten industriellen Revolution profitieren», heisst es auf der Homepage.

Inmitten dieser pulsierenden Welt ist auch der ERP-Anbieter proAlpha als Partner mit dabei. Denn ein ERP-System ist das Rückgrat ganzer Firmen und auch in Biel wird es eine zentrale Rolle spielen in der Vernetzung der Anlagen. Doch wie weit ist die Einbindung des ERP bereits und welche Schritte werden noch folgen? «Technik und Wissen» war in Biel und sprach mit SSF-Projektleiter Michael Wendling, und mit Thomas Jetter, Senior Sales Consultant bei proAlpha.

Michael Wendling, im August 2021 fand hier die Eröffnung statt. Was ist in der Zwischenzeit alles gelaufen?

Michael Wendling: Ziemlich viel! Vor allem hatten wir mindestens 2000 Besucher seither und fast wöchentlich findet hier ein Event statt. Dazu sind drei neue Demonstratoren gekommen und das Netzwerk mit den Partnerfirmen ist weiter ausgebaut worden.

Was sind das für Demonstratoren?

Michael Wendling: Wir haben zum Beispiel von der Firma Rollomatic einen Humanoid-Roboter bekommen. Dann haben wir selbst eine kleine AR-unterstützte Packaging-Station entwickelt. Und natürlich ist da auch noch die ganze Drohnenfertigung, das Projekt, in das proAlpha involviert ist – auch das können wir bereits den Besuchern zeigen.

Anschauliches ERP-Beispiel mit der Drohnenfertigung

Wie kann den Besuchern ein ERP-System zeigen, sodass es verständlich und einprägsam ist?

Michael Wendling: Das ist eine interessante Frage, denn solche ERP-Systeme sind ja grosse, mächtige Tools und durchaus komplex. Aber hier haben wir ein sehr anschauliches Beispiel mit der Drohnenfertigung. Denn diese beginnt mit der «Bestellung» über den Konfigurator von proAlpha, auf dem man die Drohne zusammenstellt. Diese Rezeptur mit all den Informationen darin senden wir auch weiter an die bisher vernetzten Maschinen, sodass am Ende eine individuell gefertigte Drohne steht, die ausgeliefert wird.

Können Sie den Ablauf genauer beschreiben?

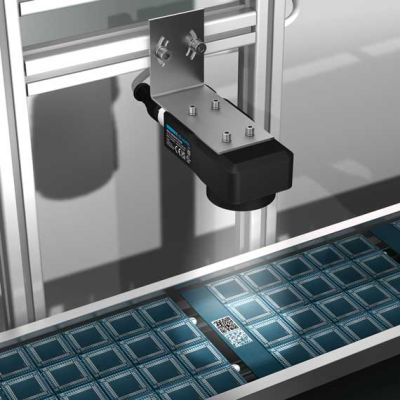

Thomas Jetter: Wir haben hier am SIPBB proAlpha eingerichtet, dass Mitarbeitende auch ohne Schulung eine Drohne konfigurieren und einen Produktionsauftrag generieren können. Danach gehen all diese Informationen weiter an die nächsten Stationen, also an die 3D-Druckerfarm, wo die Einzelteile gefertigt werden. Anschliessend werden die Daten an die Montagestation übergeben. Es ist ein Pick-by-Light-System, bei dem also ein Licht anzeigt, welches Bauteil genommen werden soll und es gibt einen Bildschirm, auf dem steht, was man montieren – und vor allem, wie man es montieren muss.

Technikwissen

Pick-by-Light-Anwendungen

Die Pick-by-light-Anwendungen zeigen dem Mitarbeiter mit der integrierten Lichtanzeige, in welchem Fach die Bauteile für den Arbeitsschritt zu entnehmen sind. Dabei kann der Prozess über einen Taster, über Touchfunktion am Licht oder auch über einen integrierten Sensor quittiert werden. (Textquelle: Bossard)

Nächster grosser Schritt: Informationen für Feedbacks nutzen

Werden noch weitere Stationen in dieser vernetzten Produktion dazukommen?

Michael Wendling: Ja, wir sind daran, nun eine Lasermaschine anzuschliessen ans System. Dort werden die Grundplatten gefertigt, um die Drohne zusammenzubauen. Wir können also aus den Informationen, die im JSON-File sind, die richtigen Platten auswählen. Wir haben ausserdem einen zweiten Montageplatz. Einer ist bereits in der Lage, das JSON-File zu interpretieren, und daraus die Anleitung zu generieren – und der erwähnte, zweite Montageplatz wird nun vorbereitet, damit auch er die Daten interpretieren kann.

Sind noch weitere Schritte geplant, in denen das ERP von proAlpha involviert sein wird?

Michael Wendling: Ein grosser nächster Schritt wird sein, dass wir Informationen zurücksenden und so wissen, was bereits erstellt wurde. So bekommen wir später ein zusätzliches Feedback; zum Beispiel von der Montage, dass die Montage beendet ist. Oder aus der Verpackungsabteilung, sodass daraufhin die Rechnung automatisch generiert wird. Aber auch viele andere Feedbacks können wir im Laufe der Zeit dann integrieren.

Möglicher Einsatz von Künstlicher Intelligenz

Kann man von den Feedbacks auch Verbesserungen ableiten?

Michael Wendling: Nein, momentan nicht.

Dann ist auch der Einsatz von Künstlicher Intelligenz noch kein Thema?

Thomas Jetter: Aktuell nicht. Uns geht es im ersten Schritt darum, die Daten transparent zu machen. Man soll also zuerst einmal vor allem verstehen, was gerade passiert. Ausserdem soll das System zugänglich werden für Mitarbeitende, die nicht vor Ort sind, aber dennoch zugreifen wollen auf das System. Für diese Aufgaben braucht es momentan noch keine Künstliche Intelligenz. Aber klar: Sollten wir später genügend Daten haben, wird man darüber nachdenken müssen. Der Einsatz von KI macht erst dann Sinn, wenn man ein viele Daten hat.

Der ERP-Blog von proAlpha

Eine Zusammenarbeit von proAlpha und «Technik und Wissen» mit News, Tipps, Studien und Artikel rund um das Thema ERP.

Mit der neuen Version von proAlpha ab in die Cloud

Aber proAlpha hat ein KI-Tool. Haben Sie ein Beispiel, was man aus einem solchen Datenmoloch Interessantes herausfinden kann?

Thomas Jetter: Zuerst einmal: Ja, wir haben bei proAlpha ein KI-Tool für Auswertungen und Analysen. Und da lassen sich tatsächlich spannende Erkenntnisse gewinnen. Wir haben etwa herausgefunden, dass aufgrund der Liefergenauigkeit, auch der Zahleingang der Kunden viel besser wird. Das heisst also, je besser ich liefere, desto besser zahlt der Kunde. Solche Erkenntnisse gewinnt man aus vielen Millionen Daten, die man mit KI-Logik erhält. Aber hier, bei ein paar Produkten pro Woche, ist es nicht sinnvoll, nach neuen Erkenntnissen mittels KI zu suchen.

Apropos KI und die Entwicklungen, die ERP-Systeme momentan durchmachen: Welche grossen Entwicklungen kann man von proAlpha in nächster Zeit noch erwarten?

Thomas Jetter: Jetzt ist soeben die Version 9 herausgekommen, die wir hier ausrollen werden. Wir haben ja mit einigen Funktionen wie dem erwähnten Zurückgeben von Informationen noch gewartet, auch weil wir die Version 9 abwarten wollten. Nun ist sie da und hier gibt es einige interessante Features.

Ein wichtiger Schritt ist natürlich, dass wir mit dem neusten Release nun «ready for cloud» sind.

Release 9 von proAlpha

proAlpha hat eine neue Version veröffentlicht. Einige Highlights der neuen ERP-Version (Release 9):

- Anwendungsdienste wie Single Sign On, Reporting und Dokumentenmanagement zu einem Standard auf FOSS (Free Open-Source-Software)-Basis zusammengeführt.

- Mit der Version 9 wechselt proAlpha auf eine neue Version der Progress-Plattform: OpenEdge 12.

- Zudem geht das proAlpha ERP mit der neuen Funktionalität Ray den Schritt ins Web.

- Mit der nahtlosen Integration der Cloud-nativen Lösung von curecomp in proAlpha ERP steht Kunden mit Release 9 ein neues Modul für die strategische Beschaffung zur Verfügung.

Den vollständigen Artikel zur Version 9 von proAlpha lesen.

Digitalisierung Schritt für Schritt angehen

Es scheint, also arbeiten ja hier mit vielen Unternehmen zusammen, das ist der Sinn und Zweck dieser Swiss Smart Factory ist. Wie sieht die Zusammenarbeit aus mit proAlpha?

Michael Wendling: Sehr gut! proAlpha ist ein sehr agiles Unternehmen, das vereinfacht die Zusammenarbeit und in der Digitalisierung selbst auch schon weit fortgeschritten. Wir treffen uns nur sehr wenig physisch, die Mehrheit aller Besprechungen erfolgt digital – und das kann man heute noch immer noch nicht mit allen Firmen machen.

Aber zumindest die Besucherinnen und Besucher, die hierherkommen, werden die Absicht haben, sich digital zu verbessern. Steht bei diesen Firmen eine komplette Vernetzung im Vordergrund, wie sie hier mit der Drohnenproduktion gezeigt wird? Oder sind die Firmen noch nicht so weit?

Michael Wendling: Ich war in den vergangenen Monaten bei vielen Firmen und habe ganz unterschiedliche Grade an digitalem Fortschritt gesehen. Aber eines ist klar: Der Begriff «Industrie 4.0» wird inzwischen verstanden und die Vernetzung und die Themen der Digitalisierung werden von den Firmen verfolgt.

Thomas Jetter: Man muss auch sagen, dass die meisten Firmen inzwischen verstanden haben, dass sie Schritt für Schritt vorgehen können. Es braucht nicht den grossen Wurf. Es ist bildlich gesprochen schon ein Anfang, wenn ein Unternehmen jeden Tag auf ein weiteres Stück ausgedrucktes Papier verzichtet und dafür digital Zugriff auf diese Daten hat.

Weitere Artikel, die Sie interessieren könnten

Impressum

Autor: Eugen Albisser

Bilder: Eugen Albisser

Redaktionelle Bearbeitung: Technik und Wissen

Eine Publikation von Technik und Wissen

Informationen

proAlpha

www.proalpha.com

Weitere Artikel

Veröffentlicht am: