Wie lässt sich die Erfahrung eines Schweissers in einem Hard- und Software-basierten Expertensystem für WIG-Schweissen abbilden? Mit der Beantwortung dieser Frage befasst sich ein interdisziplinäres Forschungsteam, unter Leitung der ZHAW und den Projektpartnern Wolfram Industrie GmbH und dem Department «Technik und Informatik» der Berner Fachhochschule in Burgdorf.

Ein guter Schweisser muss nicht zwingend auf die Naht schauen, um deren Qualität zu beurteilen. Seine Erfahrung genügt ihm, um diese beispielsweise anhand des Aussehens zu beurteilen. In Zeiten der Digitalisierung sowie der Notwendigkeit, Ressourcen besser zu nutzen sowie Prozesse effizienter und sicherer zu gestalten, sind die Erfahrungen Schweissers immer noch wertvoll. Ideal wäre allerdings ein automatisiertes System, das während des Schweissprozesses Informationen abgreift, die unmittelbar für die Prozessoptimierung genutzt werden können.

Integriertes Hard- und Software-basiertes Expertensystems für das WIG-Schweissen

Genau hier setzt das Innosuisse-Projekt «Digital Wolfram» an. Dessen Ziel ist die Entwicklung eines integrierten Hard- und Software-basierten Expertensystems, das schon in naher Zukunft die Prozesse speziell beim Wolfram-Inertgas-Schweissen (WIG-Schweissen) in Echtzeit überwachen und optimieren soll. Dazu sagt Dr. Annette Kipka von der Berner Fachhochschule: «Es ist ein sehr effizientes Verfahren, das die reproduzierbare Erzeugung hochwertiger Schweissverbindungen gestattet.»

«Die Online-Überwachung in Echtzeit ist etwas Neues.» - Prof. Dr. Annette Kipka, BFH Burgdorf

WIG-Schweissen schon länger im Fokus der Forschungsaktivitäten

Im Bereich Maschinentechnik am Departement Technik und Informatik der BFH steht das Thema WIG-Schweissen schon länger im Fokus der Forschungsaktivitäten. In den letzten Jahre wurden in Zusammenarbeit mit der Wolfram Industrie GmbH mehr als zehn Bachelorarbeiten angefertigt.

In diesen Bachelorarbeiten standen bislang aber immer die Effizienz und die Qualität des Schweissprozesses im Mittelpunkt. «Dessen Online-Überwachung in Echtzeit ist nun etwas Neues, dass eine interdisziplinäre Zusammenarbeit erfordert», begründet Annette Kipka die Kooperation mit der ZHAW und der Wolfram Industrie GmbH.

Die Aufgaben sind in dieser Allianz, die schon in der Vergangenheit erfolgreich forschte, klar verteilt. Die BFH bringt in diese ihre werkstoffkundliche Expertise, die ZHAW ihr Wissen um die Entwicklung elektronischer Überwachungssysteme und die Wolfram Industrie GmbH ihr Prozesswissen ein.

«Wir können nun erstmals die Grösse einer Schweissnaht vorhersagen.» - Melike Türkes, BFH Burgdorf

Datenerfassung am Schweissbogen

Die Herausforderungen, welche die Projektpartner zu lösen haben, sind hierbei äusserst komplex. Wieso das so ist, weiss die Projektmitarbeitende Melike Türkes von der BFH: «Während des Prozesses weiss man nicht, ob die Geometrie der Schweissnaht korrekt ist. Das Ergebnis sieht man erst am Ende.» Also braucht es Echtzeitdaten, um während des Schweissens regulierend eingreifen und so die Qualität der Schweissnähte sicherzustellen. Doch dafür braucht es Daten, die es zumindest bisher in entsprechender Qualität nicht gibt.

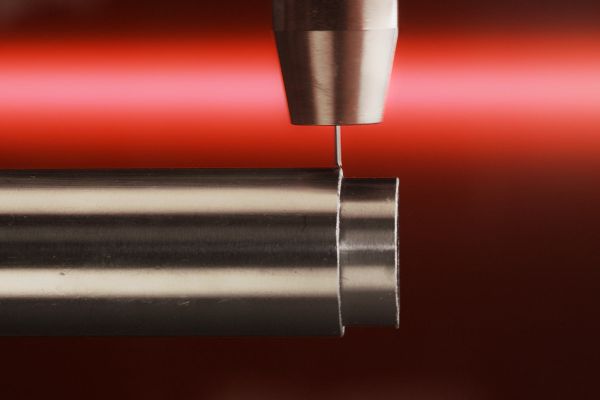

Diese Daten soll die Zürcher Hochschule für Angewandte Wissenschaften erzeugen, um diese mit dem Prozesswissen von Wolfram Industrie kombinieren zu können. Als wichtigsten Sensor für die Datenbeschaffung bezeichnet hierbei Prof. Dr. Thomas Hocker von der ZHAW den für die Spannungs- und Strommessung. Dieser lässt sich relativ einfach zwischen Stromversorgung und Schweisskopf schalten und auch sehr gut in bestehende Systeme integrieren.

Allerdings ist es mit den Daten über die anliegenden Spannungs- und Stromwerte allein nicht getan. Um korrelieren und daraus entsprechende Rückschlüsse ziehen zu können, braucht es weitere Werte. Deshalb erfassen Laserdistanzsensoren zum Beispiel den Abstand zwischen Elektrode und Werkstück, während hochempfindliche Mikrophone auch das allerleiseste Geräusch detektieren und Wärmebildkameras die Schweissnaht erfassen. Und das bei enormen Temperaturen! Um aussagekräftige Werte zu generieren, müssen die Werte nämlich nahe am Schweissbogen erfasst werden. Dessen Plasmatemperaturen variieren zwischen 8000 und 15000 Kelvin.

Oberste Devise: Reproduzierbare Ergebnisse

Eine weitere Methode, von der sich die Projektbeteiligten wertvolle Erkenntnisse versprechen, ist die optische Emissionsspektroskopie. Diese detektiert die Strahlung des Lichtbogens über einen weiten Wellenlängenbereich und liefert damit wichtige Informationen über den Zustand des Schweissgut und der Elektrode, deren Zustand ferner einmal vom Expertensystem überwacht werden soll. «Diese Emissionen sind auf die Abdampfungsprozesse beim Schweissen zurückzuführen», erklärt Thomas Hocker und ergänzt: «Ein Quantenphysiker kann diese Spektren analysieren und daraus die Zusammensetzung und die Temperaturen des Plasmas ableiten.»

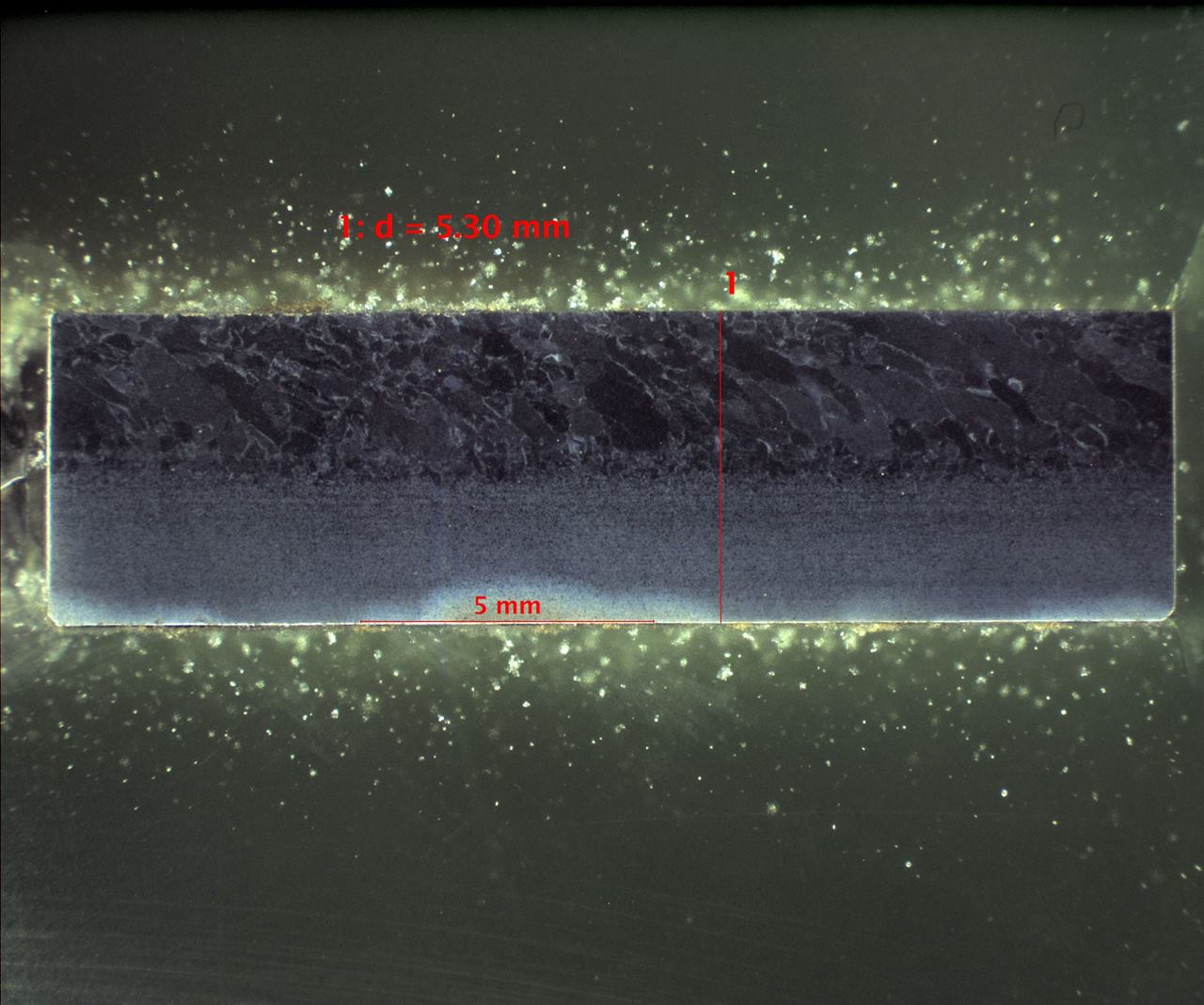

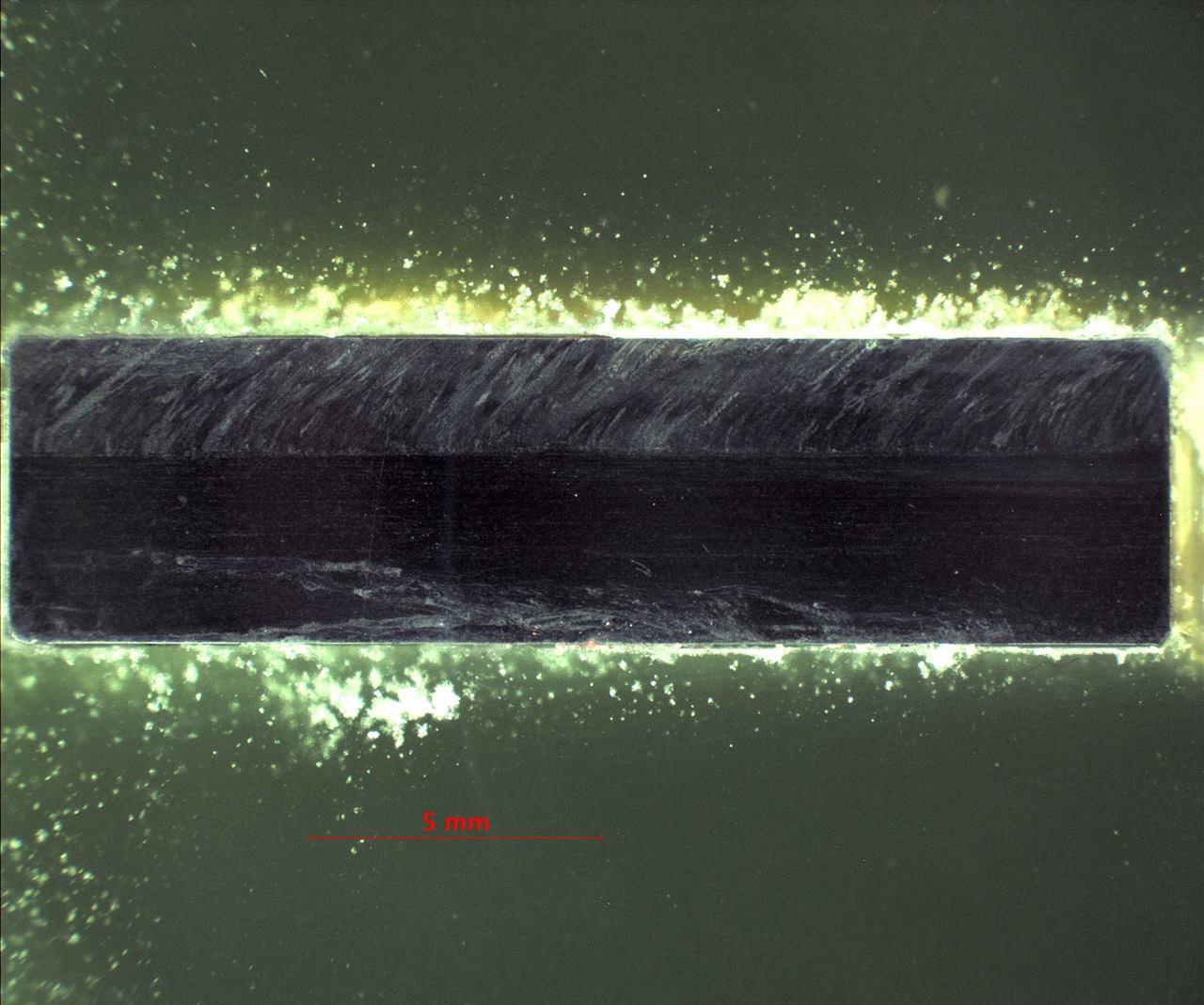

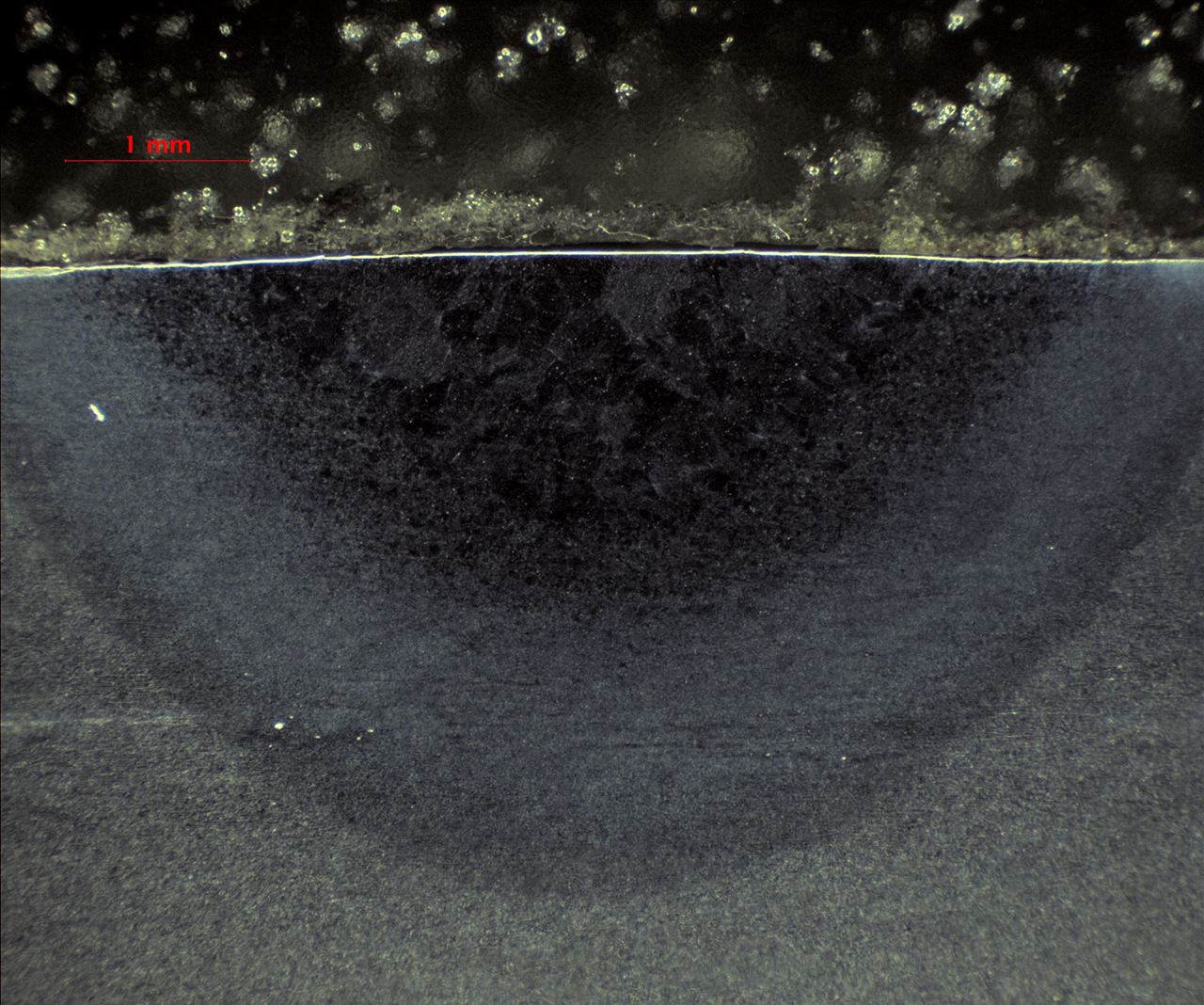

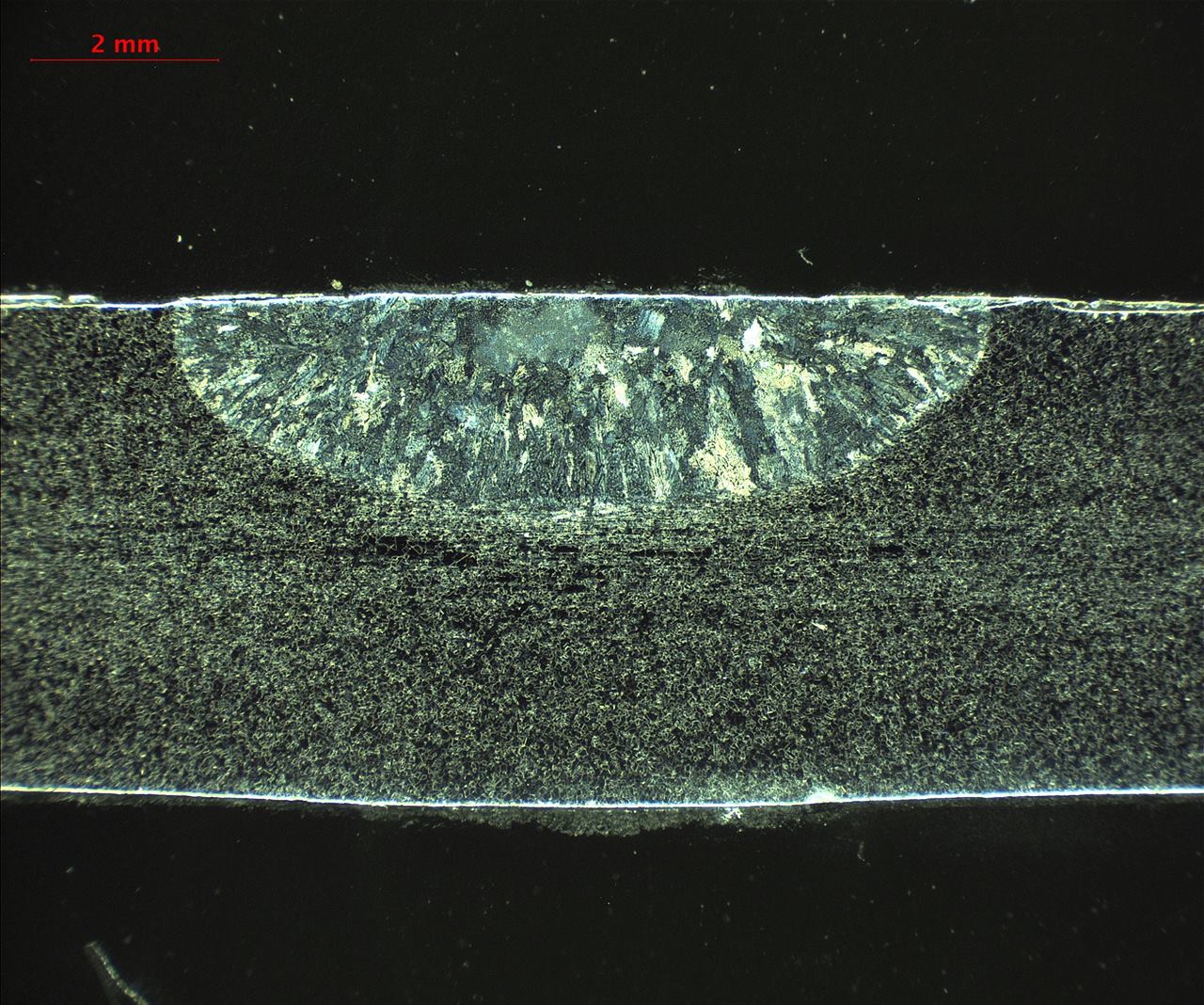

Damit diese in einem Hard- und Software-basierten Expertensystem aber Sinn machen, braucht es eine weitere, aber entscheidende Kleinigkeit. «Nach dem Schweissen erstelle von jeder Schweissnaht ein Schliffbild», sagt Melike Türkes. Diese braucht es für die Analyse der Schweissnahtgeometrie sowie die Gefügearten. In den meisten Fällen genügt ihr eine 150 Millimeter lange Schweissnaht, um zehn Proben für die metallgrafischen Untersuchungen erzeugen zu können.

Ganz wichtig hierbei ist die Reproduzierbarkeit der Ergebnisse. Deshalb werden alle Versuche mit Hilfe eines Roboters im temperierten Spannrahmen durchgeführt. «Beim Schweissen gibt es viele Variablen, wie zum Beispiel die Temperatur, die Vorschubgeschwindigkeit, die Gaszusammensetzung, Spannung und Strom sowie die Umgebungsbedingungen», so Annette Kipka. Ohne Roboter und dem temperierten Spannrahmen, sagt sie, wäre es schwierig, alle diese Parameter konstant zu halten.

Über das Innosuisse-Projekt «Digital Wolfram»

Obwohl Wolfram-Inertgas-Schweissen eine hochwertige Metallverbindungstechnik ist, beruhen kritische Schweissnahtqualitäts- und Kostenaspekte, wie beispielsweise der rechtzeitige Austausch der abbauenden Wolframelektrode, bisher auf reinen Erfahrungswerten.

Trotz des breiten Spektrums an verfügbaren Sensortechnologien, Inline-Datenerhebungs- und Echtzeit-Signalverarbeitungsmöglichkeiten fehlt es den verfügbaren Überwachungstools im Allgemeinen an der nötigen Intelligenz, um zum Beispiel mit Hilfe von Echtzeitdaten der elektrischen Spannung schlechte Lichtbogenzündungen zu erkennen, die auf eine verschlissene Elektrode hinweisen.

Wolfram Industrie Schweiz, die WIG-Schweissprozesse für Kunden aus der Luft- und Raumfahrt sowie aus der Nuklear- und der Halbleiterindustrie optimiert, sah sich deshalb veranlasst, diese im hauseigenen Labor auf einer grundlegenderen, wissenschaftlichen Ebene zu untersuchen. In Zusammenarbeit mit Partnern der BFH und der ZHAW konnte sie durch den Vergleich der elektrischen Spannung mit optischen und akustischen Emissionswerten verschiedene Prozessunregelmässigkeiten feststellen.

Wettbewerbsvorteil durch akademischen Ansatz

Doch wie sieht eigentlich die perfekte Schweissnaht aus, die ein Hard- und Software-basiertes Expertensystem schafft? «Sie sollte dem Werkstoff möglichst ähnlich sein und nicht die schwächste Stelle im Bauteil darstellen», sagt Melike Türkes. «Zudem ist sie porenfrei und weist möglichst wenig Aufhärtung und Versprödung auf», ergänzt Anette Kipka.

Die Dozentin sieht in interdisziplinären Teams wie diesem übrigens Potenzial für den Standort Schweiz. «Es entsteht fundiertes Wissen, das gründlich untersucht ist und auf einer soliden Datenbasis beruht», betont sie. Ein Unternehmen alleine könne solche umfassenden Analysen und Forschungsarbeiten kaum durchführen. Durch das Einbringen akademischer Ansätze entstünden neue Verfahren und Methoden, die einen Wettbewerbsvorteil bedeuten könnten.

Dass dieser Vorteil nicht erst mit einem Hard- und Software-basierten Expertensystem greift, weiss Melike Türkes: «Es wurde beispielsweise eine Methode entwickelt, mit der sich erstmals die Grösse einer Schweissnaht mit einer bestimmten Anzahl an Parametern vorhersagen lässt. Dazu haben wir Parameternstudien durchgeführt und ein Modell entwickelt, mit dem sich die Grösse einer Schweissnaht im Voraus berechnen lässt.»

Passend zu diesem Artikel

Impressum

Autor: Markus Back

Bildquelle: BFH

Redaktionelle Bearbeitung: Technik und Wissen

Weitere Artikel

Veröffentlicht am: