Wir stellen in diesem Artikel ausführlich die preisgekrönten Lösungen der Gewinnerfirmen der i4Challenge 2022 vor: die Funktionsweise der Lösungen, die Vorteile, deren USP und die nächsten Entwicklungsschritte.

i4Challenge 2022-Gewinnerfirmen

Während beim Kunststoff-3D-Druck bereits Einstiegslösungen vorhanden sind, kann für den Metall-3D-Druck noch keine angeboten werden. Die Einstiegshürden sind dementsprechend hoch. Nun kommt eine Zürcher Lösung, welche das Fertigungsverfahren der breiten Industrie zugänglich machen will.

Was bietet a-metal an?

a-metal ermöglicht den direkten Zugang zur Metall-3D-Druck-Technologie für jedes Unternehmen – einschliesslich des Bildungssektors.

Die Vision von a-metal ist, die Innovationskraft und die Nachhaltigkeit der Wirtschaft zu stärken, indem wir den 3D-Metalldruck für die breite Industrie zugänglich machen. Dank unserer erschwinglichen, kompakten und sicheren Maschinenlösung ermöglichen wir allen Unternehmen in der Industrie den Einstieg in die professionelle additive Metallfertigung. Zusätzlich zur kompakten Desktop-Maschine bieten wir das benötigte Pulvermaterial in abgedichteten Kartuschen und ein einfach zu bedienendes Softwarepaket.

Wie hat alles angefangen?

Die Technologie wurde ursprünglich während meiner Masterarbeit an der ETH Zürich mit der inspire AG entwickelt und erstmals getestet. Die fortschrittliche Steuerelektronik und Software wurden danach durch meinen Mitgründer Andreas Kuster an der Fachhochschule Nordwestschweiz entworfen, entwickelt und getestet.

Durch unsere langjährige Erfahrung in der 3D-Druck-Industrie haben wir festgestellt, dass es zwar Einstiegslösungen für den Kunststoff-3D-Druck gibt, aber nur vereinzelt unzufriedenstellende Einstiegslösungen für den Metall-3D-Druck angeboten werden.

Wann wussten Sie, dass Sie Ihre Idee in ein Unternehmen umwandeln wollten?

Schon vor der Masterarbeit war klar, dass wir die Einstiegshürden für den Metall-3D-Druck vereinfachen müssen. Nach der abgeschlossenen Masterarbeit und den vielversprechenden Forschungsergebnissen im Mai 2021 war klar, dass wir daraus unsere Einstiegslösung entwickeln und am Markt anbieten werden.

Was hat Sie dazu bewogen, Ihr Unternehmen zu gründen?

Das Unternehmen befindet sich derzeit in der Gründungsphase – parallel zur laufenden Pre-Seed-Finanzierungsrunde. Wir werden davon angetrieben, Technologie zugänglich zu machen. Dies schaffen wir aber nur mit einem grossartigen Team. Entsprechend ist uns als junger, flexibler und moderner Arbeitgeber neben einer fairen Bezahlung auch der Zusammenhalt und das Wohlbefinden jedes Einzelnen in unserem Start-up wichtig. Das heisst, wir fördern unsere Mitarbeiter intern, wo wir können, und ermöglichen durch unser Netzwerk bereits Zugang zu den neusten Technologien.

Welches Problem will Ihr Unternehmen lösen?

Mit unserer erschwinglichen, kompakten und benutzerfreundlichen Maschine lösen wir die Einstiegshürden für KMUs, kleine F&E-Labore und den Bildungssektor, um die Technologie des Metall-3D-Drucks nutzen zu können. Dies bedeutet, dass wir einen sicheren Umgang mit dem gefährlichen Rohmaterial in einer kompakten und erschwinglichen Anlage unterbringen, ohne die Prozessrobustheit und die Druckqualität zu kompromittieren.

Welchen Markt wollen Sie ansprechen?

Der bestehende Markt für den Metall-3D-Druck ist ein 3,9-Milliarden-Dollar-Markt mit einer extrem hohen durchschnittlichen Wachstumsrate von mehr als 20 Prozent. Aber unsere Lösung wird nicht nur einen Teil des bestehenden Marktes für sich beanspruchen können, sondern den Markt auch für den Einstiegsbereich öffnen, in dem es nur wenige und unbefriedigende Lösungen gibt. Dies ermöglicht viele neue Anwendungen in den unterschiedlichsten Märkten, wo es bisher nicht möglich war, die Technologie wirtschaftlich einzusetzen.

Produktionslinien, insbesondere im regulierten Pharma- und Medizintechnik-Produktionsbereich, sind heute derart komplex, dass die Fehlersuche ebenfalls komplex ist. Drei regulatorisch konforme, kontinuierlich lernende und situativ vorschlagende KI-basierte Optimierungstools könnten nun aber Stillstandszeiten, anlageninterne Engpässe und Ausschuss vermeiden.

Standort: Augsburg und Stuttgart, Deutschland

URL: www.plus10.ai

Antwortgeber: Felix Georg Müller, CEO, Mitgründer

Wer ist plus10 und was bietet Ihr Unternehmen an?

plus10 ist eine Hightech-Ausgründung des Fraunhofer-Instituts für Produktionstechnik und Automatisierung (Fraunhofer IPA) in Stuttgart. Wir bieten eine KI-basierte Technologie zur automatisierten Ursachenerkennung in Kombination mit situativen Problemlösungsempfehlungen auf Basis von hochfrequenten Maschinensteuerungsdaten (SPS, RC und NC) in Fertigungslinien sowie komplexen Maschinen wie Spritzgiessmaschinen. Wir bieten drei Optimierungswerkzeuge für passgenau auf jeweils genau eine Problemkategorie an: Shannon kümmert sich um technische Verfügbarkeitsverluste, Darwin arbeitet als Maschinenleistungsfinder, während Hopper situative Empfehlungen zur Reduzierung von Ausschuss gibt.

Wie hat alles angefangen?

Meine Kollegen Thomas, Pablo und ich haben uns ursprünglich am Fraunhofer IPA kennengelernt, einer Einrichtung der angewandten Forschung in Stuttgart, die sich mit neuen Technologien und ungelösten Problemen im Bereich der Automatisierungs- und Produktionstechnik beschäftigt. Wir suchten nach Lösungen, wie man bei komplexen Produktionslinien – insbesondere in der vollautomatisierten, diskreten Fertigung – Stillstandszeiten und Ausschuss vermeiden kann. Denn die hohe Komplexität macht es manchmal schwer, diese Anlagen rund um die Uhr, 24 Stunden und an sieben Tagen in der Woche, effizient zu betreiben. Wir haben viele verschiedene Lösungen ausprobiert und entwickelt und sogar einige Patente für einen kamerabasierten Ansatz angemeldet, bis wir schliesslich einen Weg fanden, das Problem auf robuste und zuverlässige Weise zu lösen. Das war unser Durchbruch, als wir zusammen mit einigen Testkunden feststellten, dass wir endlich auf einem erfolgreichen Weg sind. Da diese teils aus dem Pharma-Umfeld kamen, stand auch die regulatorische Konformität von Beginn an als Rahmenbedingung fest, die heute unsere weltweite Einzigartigkeit darstellt.

Der Film zeigt, wie Shannon bei einer Panne reagiert. (Video: plus10)

Wann wussten Sie, dass Sie Ihre Idee in ein Unternehmen umwandeln wollten?

Nach unserem Durchbruch bei Fraunhofer haben wir unsere Technologie mit weiteren Unternehmen getestet und dabei immer mehr Anwendungsfälle kennengelernt, die wir kontinuierlich verallgemeinert haben. Wir konnten so also beweisen, dass die Technologie funktioniert und unser Professor und Institutsleiter Professor Thomas Bauernhansl motivierte uns, einen Schritt weiterzugehen und sie mittels eines unabhängigen Spin-offs zu kommerzialisieren.

Was hat Sie motiviert, Ihr Unternehmen zu gründen?

Es sind zwei Faktoren, die mich am meisten motivieren: erstens die unglaublich effektive Teamarbeit mit meinen Kollegen, das Erarbeiten von Ideen, Roadmaps und Lösungen bei gleichzeitigem Spass an intensiver Zusammenarbeit. Zweitens die Möglichkeit, die Verschwendung von Energie, Schrott und Rohstoffen auf eine hochgradig skalierbare Weise zu reduzieren.

Welches Problem will Ihr Unternehmen lösen?

Produktionslinien sind heute komplexe, vollautomatisierte Hightech-Anlagen, aber genauso komplex ist die Fehlersuche bei Stillständen und Störungen: Hier helfen unsere drei kontinuierlich lernenden und situativ vorschlagenden KI-basierten Optimierungstools, Licht ins Dunkel zu bringen. Und dies rund um die Uhr, in allen Sprachen, standortübergreifend und immer situationsgerecht. Unsere Software-Tools lernen direkt an den Maschinensteuerungen und liefern so passgenaue Vorschläge. Gerade im hochregulierten Pharma/Medtech-Umfeld sind wir weltweit einzigartig, aber auch in anderen Branchen wie Automotive, Konsumgüter und Maschinenbau sind wir ungeschlagen. Das Kundenfeedback ist überdurchschnittlich und zeigen unter anderem 10 % Effizienzsteigerung (OEE) oder 20 % kürzere Anlaufzeiten bei erstmaliger Inbetriebnahme neuer Fertigungsanlagen.

Welches ist der Markt, den Sie ansprechen?

Aufgrund unserer GMP-konformen Technologie konzentrieren wir uns vorwiegend auf Unternehmen der Healthcare- bzw. Medizintechnik- und Pharmaproduktion, aber die kontinuierlich lernenden und situativ beratenden Optimierungswerkzeuge sind auf alle Arten von vollautomatischen, komplexen Produktionsanlagen wie zum Beispiel bei sicherheitskritischen Automobilkomponenten wie Airbags anwendbar.

Ist vorausschauende Wartung zu einem erschwinglichen Preis zu haben? Ja, sagt die Firma Ketag und entwickelt kontinuierlich neue Produkte und Dienstleistungen, um dieses Ziel zu erreichen. Neu haben sie die Anwendung TSapp im Angebot, welche beim Austausch von Elektromotoren hilft.

Wer ist Ketag und was bietet Ihr Unternehmen an?

Ketag4.0 ist ein Geschäftsbereich der Ketag, der sich mit der Entwicklung von Produkten und Dienstleistungen für die Industrie der Zukunft beschäftigt. Unser Ziel ist es, die Produktivität der Anlagen unserer Kunden zu verbessern, indem wir die Prozesse und die Instandhaltung digitalisieren und die vorbeugende Wartung erschwinglich machen.

Mit unserer Anwendung TSapp wollen wir den Prozess des Austauschs eines defekten Elektromotors digitalisieren und automatisieren. Das Besondere an unserem Service ist, dass keine speziellen Kenntnisse über Antriebssysteme erforderlich sind. Das Ziel ist es, jedem die Möglichkeit zu geben, den Austausch seines Motors mit Motoren verschiedener Hersteller und mit unterschiedlichen Wirkungsgraden selbstständig zu bewerten. Die Erträge, die mit dem gewählten Anwendungsprofil kombiniert werden, werden in eingesparten Strom und CO₂-Emissionen umgerechnet.

Wie hat alles angefangen?

Die Idee entstand durch die zunehmende Anzahl von Kundenanfragen, die auf das Fehlen der notwendigen Kenntnisse im Unternehmen zurückzuführen waren. Die steigende Zahl der Anfragen führte zu der Notwendigkeit, das First-Level-Support-Team innerhalb der Ketag zu erweitern. Dies würde das Problem jedoch nicht langfristig lösen, sodass wir uns entschlossen, es mit der Entwicklung eines Tools zu lösen.

Wann wussten Sie, dass Sie Ihre Idee in ein Unternehmen umwandeln wollten?

Dank einer Machbarkeitsstudie, die in Zusammenarbeit mit Studierenden der FHNW durchgeführt wurde, erkannten wir die Möglichkeit, eine konkrete Dienstleistung zu entwickeln, die den Nutzern helfen kann.

Was hat Sie motiviert, Ihr Unternehmen zu gründen?

Wir haben für dieses Projekt keine Firma gegründet. Wir haben unser Projekt «nur» gestartet, weil in der Schweiz Elektromotoren das Äquivalent von 12 TWh pro Jahr verbrauchen. Viele dieser Motoren sind schon vor der Einführung der neuesten Effizienzstandards in Betrieb gewesen. Durch den Umstieg auf effizientere Motoren (IE4 oder besser) könnte die Effizienz um 20 % verbessert werden. Wir wollen Schweizer Unternehmen bei der unabhängigen Bewertung ihrer Anlagen helfen.

Welches Problem will Ihr Unternehmen lösen?

Die Verbesserung der Energieeffizienz kann nur dann schnell erfolgen, wenn das notwendige Wissen in allen Unternehmen vorhanden ist. Leider ist dieser Idealzustand aufgrund des Fachkräftemangels nicht gegeben. Mit unserer Anwendung wollen wir unser Wissen zu allen Unternehmen bringen, die es benötigen, um die Energietransaktion zu beschleunigen.

Welchen Markt adressieren Sie?

Wir wollen unseren Kunden in den Wartungsabteilungen helfen, aber auch Energieberatern oder Anlagenbauern ein Bewertungsinstrument an die Hand geben.

So richtig wirtschaftlich lassen sich Grossteile im 3D-Drucker in kleineren und mittleren Serien noch nicht drucken. Eine neue, patentierte grossformatige Polymer-3D-Drucktechnologie will diesen Bereich erschliessen.

Standort: Region Strassburg, Frankreich

Wer ist Lines Manufacturing SAS und was bietet Ihr Unternehmen an?

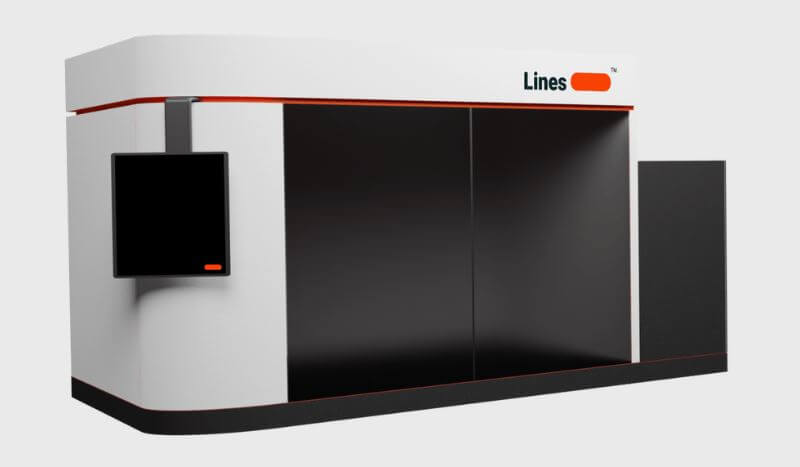

Lines Manufacturing ist ein Hardware-Startup, das hochleistungsfähige industrielle Produktionsmaschinen auf der Grundlage einer patentierten grossformatigen Polymer-3D-Drucktechnologie aus der Granulat-Extrusion entwickelt. Als Antwort auf die Erwartungen, die in der gesamten Branche geäussert werden, antworten wir auf den Bedarf an einer wirtschaftlich nachhaltigen Grossteileproduktion bei kleinen und mittleren Serien (100 bis 10000er-Einheiten).

Wie hat alles angefangen?

Wir sind drei Mitgründer und haben uns vor 7 Jahren auf der Ingenieurschule kennengelernt und sind seitdem befreundet. Nach der Arbeit an vielen Projekten und dem Gewinn von Innovationswettbewerben ist es diese gemeinsame Vision, die Lines ausmacht: «Die Fertigung muss intelligenter, langlebiger und gleichzeitig wettbewerbsfähiger werden.»

Wann wussten Sie, dass Sie Ihre Idee in ein Unternehmen umwandeln wollten?

Lange, bevor wir die Idee zu dem hatten, was Lines heute ist, haben wir uns intensiv mit dem Markt beschäftigt. Durch quantitative und qualitative Studien ist es uns gelungen, den aktuellen Stand der Branche und insbesondere der additiven Fertigung bestmöglich darzustellen. So konnten wir sowohl die Trends als auch den Mangel an bestehenden Angeboten erkennen. Während dieses Prozesses sahen wir eine grosse Chance im Bereich der additiven Fertigung von Polymeren in grossem Massstab, die bis heute nicht für die Serienproduktion geeignet ist.

Was hat Sie motiviert, Ihr Unternehmen zu gründen?

Als wir uns für Lines entschieden haben, haben wir uns drei wichtige Ziele gesetzt: Erstens, innovative Lösungen zu entwickeln, um aktuelle Markttrends industrietauglich zu machen. Zweitens, eine neue Dynamik in die französische und europäische Industrie zu bringen, die auf verlagerten Produktionsmodellen basiert. Und drittens, die additive Fertigung in der Produktion auszubauen, was bedeutet, dass die Industrie immer zirkulärer wird, die Lieferkette massiv vereinfacht und die meisten Ziele der Industrie 4.0 erreicht werden.

Welches Problem will Ihr Unternehmen lösen?

Der grosse Trend auf dem Markt und in der Industrie besteht darin, Produkte herzustellen, die immer spezifischere Kundenwünsche erfüllen. Das nennt man «Mass Customization» und verwandelt grosse Serien in eine Reihe kleinerer Serien. Das Problem ist, dass die Herstellung grosser Teile in kleinen Serien sehr teuer ist. Das liegt daran, dass die traditionellen Fertigungstechniken hohe Kosten pro Teil verursachen.

Daher haben die Hersteller in der Regel zwei Optionen zur Verfügung: entweder das Teil allein zu einem teuren Preis verkaufen, wenn jemand dafür bezahlen will; oder keine Gewinnspanne mit dem Teil erzielen, manchmal sogar Geld zu verlieren, in der Hoffnung, dies durch den Verkauf des Endprodukts auszugleichen.

Das Hauptproblem sind also die Kosten pro Teil, die derzeit zu hoch sind. Deshalb haben wir unsere eigene additive Fertigungstechnologie entwickelt und patentiert, die viel produktiver und schneller ist als der Stand der Technik. Diese Produktivität führt zu zehnmal niedrigeren Kosten pro Teil im Vergleich zur direkten und nicht-direkten Konkurrenz. Das ist die Innovation.

Welches ist der Markt, den Sie ansprechen?

Wir sind Lösungsanbieter auf dem Markt für Kunststoffverarbeitungsmaschinen. Unsere Lösung ist in der Lage, kleine und mittelgrosse Produktionsserien zu liefern. Dies ist besonders für die folgenden Sektoren geeignet, für die wir bereits mit führenden Industrieunternehmen an verschiedenen Anwendungsfällen arbeiten:

- Transportwesen: Karosserieteile, Windabweiser, Innenverkleidungen usw. für Lastwagen, Busse, Züge und Boote.

- Sport und Freizeit: Schwimmausrüstungen, Segeln, Off-Road-Kunststoffbausätze etc.

- Werkzeugbau: Gussformen, Prüfvorrichtungen, Greifer etc.

- Design & Architektur: Hocker, Kulissen, Stadtmobiliar etc.

Den Servicetechnikern die Arbeit erleichtern will die Firma Rimon Technologies. Und zwar mit einer Augmented-Reality-Plattform, auf der Firmen einfach Schritt-für-Schritt-Anleitungen erstellen können.

Standort: Zürich, Schweiz

URL: www.rimon-ar.ch

Antwortgeber: Kordian Caplazi, Mitbegründer, Rimon Technologies / Lukas Roder, Leiter der Abteilung Implementierung, Rimon Technologies

Was bietet Rimon Technologies an?

Unsere Augmented-Reality-Plattform ermöglicht es den Servicetechnikern, Aufgaben schneller und mit weniger Fehlern zu erledigen. Unsere Technologie wird angewendet in der Inspektion, Wartung und in der Schulung von Technikern.

Wie hat alles angefangen?

Die Geschäftsidee entstand während der Forschungszeit für die Masterarbeit an der ETH. Schon damals interessierten sich erste Unternehmen für den Ansatz, Menschen mithilfe von AR durch einen Prozess zu führen.

Wann wussten Sie, dass Sie Ihre Idee in ein Unternehmen umwandeln wollten?

Ein paar Monate vor Abschluss des Studiums war klar, dass ich das Thema als Geschäftsidee weiterverfolgen würde. Das erste unterschriebene Angebot eines Kunden hat uns darin bestärkt, weiterzumachen.

Was hat Sie motiviert, Ihr Unternehmen zu gründen?

Es war das Ziel, ein Unternehmen zu gründen, nachdem wir während der Schulzeit und nach dem Studium erste unternehmerische Erfahrungen gesammelt hatten. Die Möglichkeit, den Weg selbst zu bestimmen und bestimmte, während der akademischen Laufbahn erworbene Kenntnisse anzuwenden und eine starke Geschäftsidee in den Händen zu halten, war sehr motivierend.

Welches Problem will Ihr Unternehmen lösen?

Anleitungen mit Text und technischen Zeichnungen sind für den Techniker oft nicht klar genug und führen daher zu kritischen Fehlern. Dazu kommt, dass die zunehmende Komplexität der Produktvielfalt, Personalmangel und hohe Fluktuation eine erhöhte Anzahl von Schulungen erfordern. Ausserdem führt fehlende Zeit für eine ordnungsgemässe Berichterstattung und Dokumentation zu geringer Qualitätsgarantie und geringer Wiederholbarkeit. Das alles sind Probleme, die wir lösen können.

Welcher Markt wird von Ihnen adressiert?

Das ist die MEM-Industrie, also der Maschinenbau- und die Elektroindustrie

Beim Transport von Produkten wie Industrieanlagen werden meist nicht standardisierte Holzkisten verwendet. Wirtschaftlich und ökologisch ein Desaster, findet ein Tessiner Start-up und bringt eine intelligente, modulare, wiederverwendbare und digital unterstützte Industrieverpackungslösung.

Standort: Figino, Schweiz

URL: www.poneragroup.com

Antwortgeber: Matthew Reali, Mitbegründer & CEO, Ponera Group Sàrl

Wer ist Lines Ponera und was bietet Ihr Unternehmen an?

Ponera verwandelt Abfall in der Frachtlogistik in intelligente Vermögenswerte. Wir haben eine intelligente, modulare, wiederverwendbare und digital unterstützte Industrieverpackungslösung entwickelt, die den einmaligen Gebrauch von nicht standardisierten Holzkisten ersetzt, die für den Transport von Produkten wie Industrieanlagen verwendet werden. Dieses Problem ist für 30 % des weltweiten Holzverbrauchs in der Industrie verantwortlich und verursacht enorme ökologische und kostenbezogene Ineffizienzen. Die Innovation von Ponera ermöglicht nicht nur Kosteneinsparungen von bis zu 90 %, eine Reduzierung des Holzverbrauchs um 95 % und eine Verringerung der CO₂-Emissionen um 85 %, sondern stellt für diese Branchen auch die erste Möglichkeit dar, Frachtströme auf Paketebene effektiv und effizient zu digitalisieren.

Wie hat alles angefangen?

Ponera wurde innerhalb der Branche geboren, als wir ein grosses Problem in der Frachtlogistik feststellten, das grosse Gerätehersteller haben. Ich war in den Bereichen Betriebsstrategie und operative Exzellenz tätig, wo er mehrere Projekte zur Optimierung der Logistik und der industriellen Verpackung leitete. Doch egal wie erfolgreich ein Projekt auch sein mochte, die Ursache für die nicht nachhaltigen und ineffizienten Praktiken, nämlich die Einweg-Holzkisten in Sondergrösse, blieb bestehen. Eine neue, kreislauffähige Lösung war erforderlich. So begann die Reise zur Entwicklung einer Lösung, die den Bedürfnissen des Marktes entspricht.

Wann wussten Sie, dass Sie Ihre Idee in ein Unternehmen umwandeln wollten?

Schon sehr früh; das Problem war die Besessenheit. Wie bereits erwähnt, ist Ponera eine Innovation, bei der das Problem im Vordergrund steht, und kein Start-up, bei dem die Technologie im Vordergrund steht. Dadurch war der Prozess der Marktanpassung einfacher und schneller zu verstehen, was bei vielen neuen Technologien eine grosse Herausforderung darstellt. Darüber hinaus half die Kenntnis der Branche dabei, das tatsächliche Marktpotenzial zu verstehen – eine weitere Schlüsselkomponente bei der Gründung eines Unternehmens.

Was hat Sie motiviert, Ihr Unternehmen zu gründen?

In erster Linie die Lösung des Problems. Durch eine intelligente Lösung einen Unterschied zu machen. In einer Welt, in der 94 % der Rohstoffe nur einmal verwendet werden, ist die Kreislaufwirtschaft ein Muss, um den Kohlenstoffausstoss zu verringern und die Gesellschaft effizienter zu machen. Insbesondere die Güterverkehrslogistik ist eine Schlüsselindustrie, die die Welt in Schwung bringt. Jetzt müssen wir ihr nur noch die Richtung weisen. Es ist unglaublich spannend, Teil dieses technologischen und vor allem mentalen Wandels zu sein, und durch ein innovatives Unternehmen ist es möglich, anderen die Möglichkeit zu geben, ebenfalls teilzunehmen und ihren Fussabdruck zu hinterlassen.

Welches Problem will Ihr Unternehmen lösen?

30 % des weltweiten Industrieholzes wird für die Herstellung von Industriekisten verwendet, 40 % davon für den einmaligen Gebrauch. Die Lösung von Ponera ist effizient und wiederverwendbar und senkt die Kosten für Industrieverpackungen um bis zu 90 %, den Holzverbrauch um 95 % und die CO₂-Emissionen um bis zu 85 %.

Welcher Markt ist Ihr Zielmarkt?

Das Hauptaugenmerk von Ponera liegt auf Herstellern von Industrieanlagen, die nicht standardisierte Produkte mit Übergrösse herstellen.

Ferngesteuertes Fahren von Gabelstaplern

- AdVentura Works SA

- Alexander Manolow, Mitbegründer & CEO

AdVentura Works entwickelt eine Lösung für das ferngesteuerte Fahren von Gabelstaplern, um Logistik- und Industrieunternehmen bei der Bekämpfung des Personalmangels zu helfen. Mithilfe von Computer Vision, fortschrittlichen Sensoren, Edge AI und Mensch-Roboter-Kollaboration wollen wir an der Spitze des industriellen Wandels stehen und unseren Kunden helfen, die Effizienz und Sicherheit im Lager zu verbessern.

Deep Learning für die Arzneimittelkontrolle

- Axom Lösungen AG

- Tristan Salomon, Gründer

Axom ist spezialisiert auf die Analyse von Bildern aus der pharmazeutischen Produktion. Durch die Nutzung der neuesten Deep-Learning-Fortschritte will das Unternehmen die Flexibilität und Agilität erhöhen, die für C&G-Therapien oder seltene Krankheiten erforderlich sind. Nach einem ersten Zählprodukt, das von den Produktionsstätten verkauft und eingesetzt wird, um das Risiko falsch etikettierter Produkte zu verringern, entwickelt das Unternehmen nun ein zweites Produkt. Die Inspektionsstation zielt auf injizierbare Arzneimittel ab, die noch manuell kontrolliert werden. Durch die Automatisierung dieser Aufgabe erhöhen die Hersteller die Patientensicherheit und verringern die mühsame Arbeit.

Berechnung von Referenzkosten bei Renovierungsprojekt

- B4sis

- Sarah Ensner, sarah.ensner@gmail.com

Wir haben einen Algorithmus entwickelt, der Menschen, die ein Renovierungsprojekt planen, ein Werkzeug zur Berechnung von Referenzkosten an die Hand gibt. Das Einzigartige daran ist, dass die Kostenreferenz auf jahrelanger Erfahrung und Marktpraxis und -preisen basiert, was sie zu einer realistischen Berechnung macht. Unser Ziel ist es, unser Tool einer breiteren Gemeinschaft (B2C und B2B) zur Verfügung zu stellen und einen Standard zu entwickeln, dem die gesamte Branche vertraut.

Leichter den Zustand von Infrastrukturen bewerten

- DX Analytics

- Vladimir Vilde, vladimir.vilde@gmail.com

Die Instandhaltung ziviler Infrastrukturen ist eine ständige Herausforderung, jedes Gebäude altert und ist zunehmend durch den Klimawandel gefährdet. Es werden viele Daten gesammelt, um den Zustand zu bewerten und die besten Entscheidungen zu treffen, aber der Prozess ist immer noch mühsam und nicht optimiert. DX Analytics wird dies ändern, indem es eine Instandhaltungs-Toolbox für den digitalen Zwilling entwickelt, die Vermessungsingenieuren hilft, effiziente Berichte zu erstellen, und Managern, datengesteuerte Massnahmen zu ergreifen.

360-Grad-Managed-Security-Services

- Xsight Cybersecurity

- Svitlana Skrypka und Yaroslav Pryymak -

Die Realität beweist, dass es keine zu grossen oder zu kleinen Unternehmen für Cyberattacken und Ransomware gibt. Xsight Cybersecurity erfindet den Cybersecurity-Ansatz neu, um Unternehmen unterschiedlicher Grösse mit klaren Abonnementpaketen für 360-Grad-Schutz in einem Hybrid Security Operation Center zu schützen. Die intelligente Verschmelzung von neuen Technologien, Top-Experten, Cybersecurity-Strategie, Audits und Schulungen bietet umfassenden Schutz für Kunden unterschiedlicher Grösse.

- Ein eigenes Forschungs- und Entwicklungsteam sorgt für die schnellstmögliche Umsetzung neuer Ideen und Technologien für das NIST-Framework (Identify-Protect-Detect-Respond-Recore), nutzt weltweit führende Software (IBM, CrowdStrike, CISCO, Palo Alto) und entwickelt eigene Lösungen, um schnelle und kostengünstige Lösungen zu bieten.

- KI-Plattformen und die neuesten Technologien reduzieren menschliche Abhängigkeiten.

- Microlearning für die Mitarbeiter der Kunden bietet ständig Anti-Social-Engineering-Aktivitäten.

- Der virtuelle CISO hilft den Kunden, ihre Cybersicherheitslage schrittweise zu verbessern, ohne dass zusätzliche Kosten für die Einstellung interner Teams anfallen.

- Ein eigenes Cybersecurity-Testgelände für die Ausbildung von IT-Spezialisten und Studenten der Kunden hilft beim Aufbau neuer Cybersecurity-Teams, die Xsight Cybersecurity-Ressourcen als SaaS nutzen können.

Impressum

Autor: Eugen Albisser

Bildquelle: diverse

Redaktionelle Bearbeitung: Technik und Wissen

Eine Publikation von Technik und Wissen

Informationen

Weitere Artikel

Veröffentlicht am: