Den Weltmarkt im Visier

Ein Besuch bei Schuler in Brasilien

Den Weltmarkt im Visier

Ein Besuch bei Schuler in Brasilien

Werksleiter Ivo Savietto Neto (rechts) und Mitarbeiter Fabio Avila (links) zeigen dem Reporter Nikolaus Fecht die Endmontage von Pressen-Kopfstücken.

Der Göppinger Schuler-Konzern folgte 1965 seinen Stammkunden nach Brasilien und baute dort das beeindruckende Werk Prensas Schuler. Der deutsche Fachjournalist Nikolaus Fecht hat es besucht. Sein Fazit: Es ist längst mehr als nur ein Unternehmen, das die in Deutschland erfundene Technologie einfach kopiert und nachbaut.

Schon der erste Blick auf Prensas Schuler S.A. ist beeindruckend: Unter Palmen stehen umgeben von Grünflächen mehrere flache Gebäude auf einem Gelände von der Grösse von rund 12 Fussballfeldern. Die brasilianische Tochtergesellschaft baut hier sogar Salat für die eigene Kantine auf einer Wiese an. Der Standort in der Grossstadt Diadema ist strategisch günstig gelegen, da er südlich von São Paulo in der Nähe eines Flughafens und nur wenige Kilometer vom Hafen von Santos entfernt liegt.

Die gute strategische Lage ist für das Überleben eines Unternehmens von entscheidender Bedeutung, dessen schwere Umformmaschinen und Bauelemente hauptsächlich in den Export gehen. Im Jahr 2004 lag die Exportquote bei 92 Prozent und lag in den letzten drei Jahren durchschnittlich bei mehr als 70 Prozent. In der Fabrik arbeiten rund 500 Mitarbeiter, von denen – für Brasilien ungewöhnlich – 75 Prozent Englisch und 15 Prozent Deutsch im Ingenieurbereich sprechen. Unterstützt wird das Werk von 30 externen Lieferanten, mit deren Hilfe Schuler auch Schwankungen in der Auftragslage kompensiert. Dies ist aufgrund des volatilen brasilianischen Marktes notwendig.

Bild: CEO Paulo G. Tonicelli

Umformpressen wurden gut angenommen

Der Göppinger Schuler-Konzern folgte seinen Stammkunden mit der Gründung der Prensas Schuler S.A. im Jahr 1965. «Wir sind mit der Automobilindustrie nach Brasilien gekommen», erklärt CEO Paulo G. Tonicelli. «Das war die richtige Entscheidung, denn wir haben das Werk in der grossen, wichtigen Industrieregion im Grossraum São Paulo errichtet. In den frühen 1960er Jahren wollte die brasilianische Regierung die Automobilindustrie stärker positionieren.

Schuler folgte diesem Trend und Diadema erwies sich aufgrund der Nähe zu den Werken von Ford, GM, Mercedes und VW, dem brasilianischen Zentrum der florierenden Automobilindustrie, als idealer Standort. Die Standortentscheidung erwies sich als richtig, die Umformpressen wurden von den brasilianischen Werken gut angenommen. 1974 bestellte Fiat Brasilien 53 Grosspressen, gefolgt von weiteren Grossaufträgen aus dem Ausland.

Bild: CEO Paulo G. Tonicelli

Umformpressen wurden gut angenommen

Der Göppinger Schuler-Konzern folgte seinen Stammkunden mit der Gründung der Prensas Schuler S.A. im Jahr 1965. «Wir sind mit der Automobilindustrie nach Brasilien gekommen», erklärt CEO Paulo G. Tonicelli. «Das war die richtige Entscheidung, denn wir haben das Werk in der grossen, wichtigen Industrieregion im Grossraum São Paulo errichtet. In den frühen 1960er Jahren wollte die brasilianische Regierung die Automobilindustrie stärker positionieren.

Schuler folgte diesem Trend und Diadema erwies sich aufgrund der Nähe zu den Werken von Ford, GM, Mercedes und VW, dem brasilianischen Zentrum der florierenden Automobilindustrie, als idealer Standort. Die Standortentscheidung erwies sich als richtig, die Umformpressen wurden von den brasilianischen Werken gut angenommen. 1974 bestellte Fiat Brasilien 53 Grosspressen, gefolgt von weiteren Grossaufträgen aus dem Ausland.

Alle gängigen Umformsysteme

Seitdem hat das Werk rund 1500 Pressen unter anderem für FCA, Ford, GM, VW und deren Zulieferer sowie für andere Branchen entwickelt und gebaut, von denen rund 40 Prozent exportiert wurden. In Diadema werden in Zusammenarbeit mit dem Schuler Konzern alle gängigen Umformsysteme für die gesamte Prozesskette vom Coil bis zum End-of-Line geliefert, einschliesslich Automatisierung, komplettem Projektmanagement und Transportlogistik. Das Spektrum reicht von der Kniehebelpresse bis zur hochautomatisierten Servopresse, die heute Stand der Technik bei der Herstellung von Leichtfahrzeugkarosserien ist.

Alle gängigen Umformsysteme

Seitdem hat das Werk rund 1500 Pressen unter anderem für FCA, Ford, GM, VW und deren Zulieferer sowie für andere Branchen entwickelt und gebaut, von denen rund 40 Prozent exportiert wurden. In Diadema werden in Zusammenarbeit mit dem Schuler Konzern alle gängigen Umformsysteme für die gesamte Prozesskette vom Coil bis zum End-of-Line geliefert, einschliesslich Automatisierung, komplettem Projektmanagement und Transportlogistik. Das Spektrum reicht von der Kniehebelpresse bis zur hochautomatisierten Servopresse, die heute Stand der Technik bei der Herstellung von Leichtfahrzeugkarosserien ist.

Auftragsfertigung von XXL-Komponenten

Prensas Schuler leitete das Exportgeschäft während der Ölkrise der 80er Jahre ein, die auch die heimische Automobilindustrie betraf. Als Überlebenskünstler erwiesen sich die Brasilianer, denen es auch gelang, in den US-Markt einzusteigen, indem sie unter anderem eine spezielle Finanzierung für Kunden ermöglichten. Das Unternehmen hat frühzeitig mit der Auftragsfertigung von XXL-Komponenten begonnen – zunächst in den 1970er Jahren mit Komponenten für die Stahlindustrie. Im Jahr 2009 gelang Diadema der Einstieg in die brasilianischen Branchen Energie, Öl und Gas, für die das Unternehmen als externer Lohnfertiger Grundplatten, Entladungssysteme und Naben für Windkraftanlagen herstellt.

Auftragsfertigung von XXL-Komponenten

Prensas Schuler leitete das Exportgeschäft während der Ölkrise der 80er Jahre ein, die auch die heimische Automobilindustrie betraf. Als Überlebenskünstler erwiesen sich die Brasilianer, denen es auch gelang, in den US-Markt einzusteigen, indem sie unter anderem eine spezielle Finanzierung für Kunden ermöglichten. Das Unternehmen hat frühzeitig mit der Auftragsfertigung von XXL-Komponenten begonnen – zunächst in den 1970er Jahren mit Komponenten für die Stahlindustrie. Im Jahr 2009 gelang Diadema der Einstieg in die brasilianischen Branchen Energie, Öl und Gas, für die das Unternehmen als externer Lohnfertiger Grundplatten, Entladungssysteme und Naben für Windkraftanlagen herstellt.

Bild: Geschäftsführer Marco Y. Y. Yashiro

Massgeschneiderte, ganzheitliche Projekte

«Wir sind nicht in der Zone der Serienproduktion, sondern entwickeln gemeinsam mit dem Kunden massgeschneiderte, ganzheitliche Projekte «vom Coil bis zum Ende der Linie» - meist in Losgrösse eins. All dies geschieht im Rahmen unseres sehr umfangreichen Service, der den gesamten Lebenszyklus einer Anlage abdeckt», erklärt CEO Tonicelli. Direktor Marco Y. Y. Yashiro ergänzt: «Innerhalb des Schuler Konzerns sind wir immer auf dem neuesten Stand der Technik online und müssen uns als wettbewerbsfähiger Partner im Produktionsnetzwerk beweisen.»

Der Schuler-Produktionsverbund mit Werken in Deutschland, China und Brasilien entspricht mit diesem Konzept der Entwicklung vieler Stammkunden aus der Automobilindustrie, die Wert auf gleiche Standards bei Qualität, Entwicklung und Produktion legen. Wie China und Deutschland bedient auch Brasilien seinen Heimatmarkt, d.h. Süd- und Nordamerika. Die Arbeitsteilung erfolgt jedoch oft nach Fachgebieten und Schwerpunkten.

«Bei der Aufteilung der Aufträge eines Projekts ist es in erster Linie das Unternehmen des Schuler Konzerns, welches das Beste bei Kosten und verfügbaren Produktionskapazitäten herausholt. So haben Deutschland, Brasilien und China gerade eine Pressenlinie für ein neues Automobilwerk in Vietnam geliefert.

Bild: Geschäftsführer Marco Y. Y. Yashiro

Massgeschneiderte, ganzheitliche Projekte

«Wir sind nicht in der Zone der Serienproduktion, sondern entwickeln gemeinsam mit dem Kunden massgeschneiderte, ganzheitliche Projekte «vom Coil bis zum Ende der Linie» - meist in Losgrösse eins. All dies geschieht im Rahmen unseres sehr umfangreichen Service, der den gesamten Lebenszyklus einer Anlage abdeckt», erklärt CEO Tonicelli. Direktor Marco Y. Y. Yashiro ergänzt: «Innerhalb des Schuler Konzerns sind wir immer auf dem neuesten Stand der Technik online und müssen uns als wettbewerbsfähiger Partner im Produktionsnetzwerk beweisen.»

Der Schuler-Produktionsverbund mit Werken in Deutschland, China und Brasilien entspricht mit diesem Konzept der Entwicklung vieler Stammkunden aus der Automobilindustrie, die Wert auf gleiche Standards bei Qualität, Entwicklung und Produktion legen. Wie China und Deutschland bedient auch Brasilien seinen Heimatmarkt, d.h. Süd- und Nordamerika. Die Arbeitsteilung erfolgt jedoch oft nach Fachgebieten und Schwerpunkten.

«Bei der Aufteilung der Aufträge eines Projekts ist es in erster Linie das Unternehmen des Schuler Konzerns, welches das Beste bei Kosten und verfügbaren Produktionskapazitäten herausholt. So haben Deutschland, Brasilien und China gerade eine Pressenlinie für ein neues Automobilwerk in Vietnam geliefert.

International zertifiziertes Arbeitsschutzsystem

Prensas Schuler ist längst mehr als nur ein Unternehmen, das die in Deutschland erfundene Technologie einfach kopiert und nachbaut. Davon können sich die Besucher bei einem Rundgang durch die L-förmige Fabrik überzeugen, die laut Tonicelli einen sehr guten Prozessablauf für eine flexible Produktion besitzt. Gesteuert wird die nachhaltige Produktion (ISO 14.001) von einem integrierten Managementsystem mit zertifizierter Qualitätssicherung (ISO 9001). Bemerkenswert ist auch das Arbeitsschutzsystem, dessen Einhaltung durch ein internationales Zertifikat OHSAS 18001 belegt.

Gleiches SAP-System wie in Göppingen

Das Projektmanagement, das Tonicelli als «Rückgrat des gesamten Unternehmens» betrachtet, spielt in Diadema eine wichtige Rolle. Die Konstruktionsabteilung im zweiten Stock des Verwaltungsgebäudes verfügt über die gleiche Ausstattung wie in Deutschland: Die Ingenieure arbeiten an 50 Catia V6- und 36 Eplan-Systemen. Tonicelli: «Wir nutzen sogar das gleiche SAP-System wie in Göppingen und sind damit vollständig in den Workflow von Schuler integriert. Deshalb ist Diadema immer online und so ein Teil von Schuler in Deutschland». «Deshalb können wir die gesamte mechanische, elektrische und elektronische Entwicklungsarbeit für neue Pressen sowie für Retrofits übernehmen», ergänzt Direktor Yashiro.

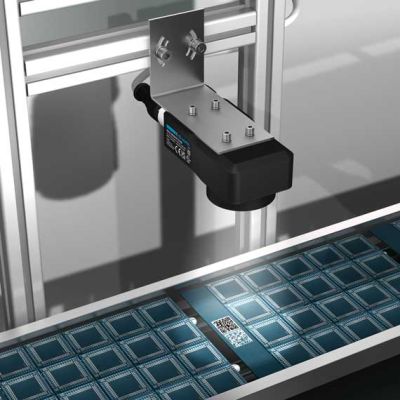

Zwei Motofil-Robotern übernehmen Schweissarbeit

Das Unternehmen fertigt Pressen sowie Maschinenkomponenten in eigener Regie und mit einem hohen Mass an Know-how in der Teilefertigung, wobei die Spezialität das Kopfstück der Presse inklusive Antriebs- und Steuerungstechnik ist. Werksleiter Ivo Savietto Neto berichtet in der Schweisshalle, was XXL bedeutet: «Hier kommen zwei 140-Tonnen-Krane zum Einsatz. Wenn das nicht genug ist, kombinieren wir einfach zwei zu einem 280-Tonnen-Kran.»

Das Schweissen geschieht zum Teil noch von Hand, aber sehr grosse Teile werden von zwei Motofil-Robotern bearbeitet. «Es ist sehr schwierig, gute Schweisser in Brasilien zu finden», erklärt Fabio Avila, Leiter des Bereichs Welding & Machining. «Ausserdem arbeitet das Roboterduo bis zu zehnmal schneller.» Die Avilas-Abteilung arbeitet seit drei Jahren völlig unfallfrei.

Technologie an lokale Lösungen anpassen

Die Logistik spielt bei den bis zu 150 Tonnen schweren Komponenten eine wichtige Rolle und wird von einer eigenen Abteilung übernommen. Spezielle Lkw transportieren die XXL-Komponenten zum 60 Kilometer entfernten Hafen von Santos an der Südostküste. Der Aufwand ist hoch: Während der Tour sehen die Besucher ein hydraulisch angetriebenes Kopfstück, das derzeit alle Funktionen auf einem selbst entwickelten Testsystem überprüft. «Die Komponenten werden dann für den Export demontiert», erklärt Avila.

Auffällig ist in allen Bereichen die enge Einbindung der Mitarbeiter in den Arbeitsprozess. «Die Mitarbeiter haben selbstständig Software geschrieben, um alle CNC-Programme abzurufen, die sich nun in der Testphase befinden», sagt der Abteilungsleiter. «Die IT-Abteilung prüft es derzeit und das Feedback der Mitarbeiter war bereits sehr gut». Wie sagte doch ein Mitarbeiter während des Rundgangs: «Am Anfang haben wir die deutsche Technologie kopiert, heute schauen wir jeden Tag, wie wir sie an lokale Lösungen anpassen können.»

Impressum

Autor: Nikolaus Fecht im Auftrag der Schuler Group

Bildquelle: Prensas Schuler/Jonathn Koiti

Publiziert von Technik und Wissen

Informationen

Weitere Artikel

Veröffentlicht am: