Schweissen mit Anleitung

Eine Software, die einem mit Bildern schrittweise durch die Arbeitsanleitung führt und viele weitere Erleichterungen. Fronius versucht, das Schweissen leichter zu machen mittels digitaler Unterstützung.

Autor: Eugen Albisser, Chefredaktor Online und Digitales Storytelling.

E-Mail / LinkedIn-Profil

Herr Scherleitner, in einem Interview haben Sie einmal gesagt: «Unser Lösungsansatz ist, mit digitaler Unterstützung die Schweissqualität zu sichern». Was sind die neuesten Funktionen, die hier entwickelt wurden, um auch einem erfahrenen Schweisser das Leben zu erleichtern?

Auf der Messe «Schweissen und Schneiden» stellten wir nun unter anderem unser patentiertes Welding Package TIG DynamicWire für die iWave vor. WIG-Schweissen zählt deshalb zur Königsdisziplin, weil es Geschick und viel Übung benötigt, um den Zusatzdraht gekonnt zum Schmelzbad zu führen und hochwertige Schweissnähte zu erzeugen.

Mit unseren neuen WIG-Kaltdrahtkomponenten und der bahnbrechenden dynamischen Drahtregelung wird dies um ein Vielfaches leichter. Das System wählt stets die richtige Vorschubgeschwindigkeit aus. Dadurch passt sich der Prozess der Schweisserin oder dem Schweisser an, nicht umgekehrt.

Der digitale Schweissfolgeplan

Mit der neuen Fronius Software steht zudem ein digitaler Schweissfolgeplan, auch Weld Sequencing genannt, für die TPS/i zur Verfügung. Welche Funktionen gibt es da?

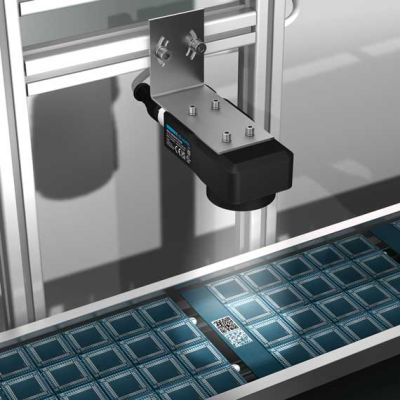

Dieser digitale Schweissfolgeplan vereint zwei Hauptfunktionalitäten in einer Software: Der Sequencer führt mit Bildern schrittweise durch die Arbeitsanleitung, zeigt an, was wie zu tun ist, und wählt automatisch vordefinierte Schweissparameter am Schweissgerät aus. Im dazu gehörenden Editor können die benötigten Arbeitsanweisungen ganz einfach digitalisiert werden.

Mit solch einem digitalen Schweissfolgeplan bündeln Unternehmen ihr Fachwissen und ihre Schweisskompetenz und können sie leicht übertragen. Neue Schweisserinnen und Schweisser können dank WeldCube Navigator rasch in der Produktion starten und bestehende Fachkräfte wechseln flexibel zwischen unterschiedlichen Arbeitsplätzen, denn sie sparen sich mühsames Einlesen in die Anleitung – auch dann, wenn die Bauteile sehr selten benötigt werden.

Blechbearbeitung im Wandel: Trends, Branchennews, Produktneuheiten und Interviews

Apropos neue Funktionen: Wie steht es mit der Programmier- und Simulationssoftware Fronius Pathfinder?

Mit unserer Offline-Programmier- und Simulationssoftware Fronius Pathfinder kann der ideale Schweissablauf eines Bauteils bereits vor dem tatsächlichen Prozess in der Praxis festgelegt werden.

Die Software erkennt unter anderem Achsbegrenzungen, berechnet Start- und Endpunkte sowie Anfahrwege. Darüber hinaus setzt sie selbstständig Positionspunkte, visualisiert Störkonturen und korrigiert Brennerpositionen entsprechend.

Die virtuelle Schweisssimulation vereint somit mehrere Vorteile. Sie reduziert das Risiko von Schweissfehlern, Nacharbeiten und Ausfällen. Vor allem aber verkürzen sich die Stillstandszeiten beim Einfahren neuer Bauteile in die Produktion, da die zum Teil sehr komplexe Schweissbahnprogrammierung für Bauteile in der Arbeitsvorbereitung vollständig von der Produktion entkoppelt werden kann.

Zukünftige Entwicklungen im Bereich «Digitalisierung»

Was ist noch eine grosse Herausforderung, für die es noch keine digitale Unterstützung gibt, an der aber gearbeitet wird?

Es gibt eine Reihe von Themen, bei denen wir an Lösungen arbeiten. Zwei möchte ich hier kurz herausgreifen: Zum einen Schweissprozesse mit geringem Wärmeeintrag für den Leichtbau und den Metall-3D-Druck, zum anderen die Integration von Bewegung in den Schweissprozess durch Digitalisierung.

Leichtbau ist nach wie vor ein wichtiges Thema in der Automobilindustrie. Weniger Gewicht senkt den Kraftstoffverbrauch. Das hat auch Auswirkungen auf die Konstruktion, so dass verschiedene Bauteile aus immer dünnerem Material mit Wandstärken von 0,8 Millimetern gefertigt werden. Hier kommen unsere optimierten Schweissverfahren mit geringem Wärmeeintrag wie das CMT-Verfahren [Cold Metal Transfer] zum Einsatz.

Bei diesem Verfahren wird ein geregelter Kurzlichtbogen mit einer vor- und zurückbewegten Drahtelektrode kombiniert. Dadurch wird ein besonders geringer Wärmeeintrag und ein äusserst stabiler Schweissprozess erreicht, der beim Fügen sehr dünner Bauteile optimale und zudem spritzerarme Ergebnisse liefert.

Diese Vorteile zeichnen CMT auch für den Metall-3D-Druck aus, der aufgrund seiner hohen Designflexibilität und für komplexe Bauteilgeometrien in der Automobilproduktion immer interessanter wird. Bauteile können in kurzer Zeit wirtschaftlich hergestellt und bei Bedarf einfach angepasst werden.

Sowohl für den Leichtbau als auch für den Metall-3D-Druck arbeiten wir weiter an Schweissprozessen mit noch deutlich reduziertem Wärmeeintrag, zum Beispiel an Wechselstromverfahren.

Grosses Potenzial sehen wir auch darin, die Bewegung als wesentlichen Teil des Fügeprozesses in den Schweissprozess zu integrieren. Derzeit wird die Position des Schweissbrenners manuell justiert und programmiert, um die Schweissaufgaben bestmöglich zu erfüllen.

Zukünftige Entwicklungen im Bereich «Digitalisierung»

Was ist noch eine grosse Herausforderung, für die es noch keine digitale Unterstützung gibt, an der aber gearbeitet wird?

Es gibt eine Reihe von Themen, bei denen wir an Lösungen arbeiten. Zwei möchte ich hier kurz herausgreifen: Zum einen Schweissprozesse mit geringem Wärmeeintrag für den Leichtbau und den Metall-3D-Druck, zum anderen die Integration von Bewegung in den Schweissprozess durch Digitalisierung.

Leichtbau ist nach wie vor ein wichtiges Thema in der Automobilindustrie. Weniger Gewicht senkt den Kraftstoffverbrauch. Das hat auch Auswirkungen auf die Konstruktion, so dass verschiedene Bauteile aus immer dünnerem Material mit Wandstärken von 0,8 Millimetern gefertigt werden. Hier kommen unsere optimierten Schweissverfahren mit geringem Wärmeeintrag wie das CMT-Verfahren [Cold Metal Transfer] zum Einsatz.

Bei diesem Verfahren wird ein geregelter Kurzlichtbogen mit einer vor- und zurückbewegten Drahtelektrode kombiniert. Dadurch wird ein besonders geringer Wärmeeintrag und ein äusserst stabiler Schweissprozess erreicht, der beim Fügen sehr dünner Bauteile optimale und zudem spritzerarme Ergebnisse liefert.

Diese Vorteile zeichnen CMT auch für den Metall-3D-Druck aus, der aufgrund seiner hohen Designflexibilität und für komplexe Bauteilgeometrien in der Automobilproduktion immer interessanter wird. Bauteile können in kurzer Zeit wirtschaftlich hergestellt und bei Bedarf einfach angepasst werden.

Sowohl für den Leichtbau als auch für den Metall-3D-Druck arbeiten wir weiter an Schweissprozessen mit noch deutlich reduziertem Wärmeeintrag, zum Beispiel an Wechselstromverfahren.

Grosses Potenzial sehen wir auch darin, die Bewegung als wesentlichen Teil des Fügeprozesses in den Schweissprozess zu integrieren. Derzeit wird die Position des Schweissbrenners manuell justiert und programmiert, um die Schweissaufgaben bestmöglich zu erfüllen.

Low Spatter Control: Weniger Spritzer bedeutet weniger nacharbeiten

Zum Thema «Materialeinsparung»: Können Sie ein Beispiel nennen, wie das geht und mit Zahlen untermauern, wie viel man da einsparen kann?

Es gibt verschiedene Möglichkeiten. Das Wichtigste und damit das grösste Einsparpotenzial ist immer, die Schweissnähte auf Anhieb in der geforderten Qualität zu schweissen. Dann wird kein Material, kein Gas und keine Energie durch Ausschuss oder Fehler verschwendet, die zeitaufwändig behoben werden müssen.

Mit unseren High-End-Schweisssystemen unterstützen wir Unternehmen bei der Herstellung qualitativ hochwertiger Schweissnähte. Darüber hinaus bieten wir innovative und ressourceneffiziente Schweissverfahren und Prozessvarianten wie Low Spatter Control (LSC) an. Denn wenn beim Schweissen Spritzer entstehen, verschwendet man Schweissdraht und muss zeitaufwändig nacharbeiten. LSC basiert auf dem Kurzlichtbogen, ist energiereduziert und reduziert Spritzer je nach Anwendung um bis zu 75 %.

Dies wird erreicht, indem das Schweisssystem den Kurzschlussfall präzise steuert: Es erkennt genau die Annäherung der Drahtelektrode an das Schmelzbad und steuert die Ablösung des Tropfens in dieses so, dass sie bei geringer Leistung erfolgt.

Dadurch wird der Wärmeeintrag in das Bauteil reduziert und es entstehen kaum Spritzer. Darüber hinaus bietet LSC eine hohe Stabilität bei schwierigen Umorientierungen des Brenners und ermöglicht hohe Schweissgeschwindigkeiten.

Schutzgasverbrauch senken

Kann man auch den Schutzgasverbrauch senken?

Definitiv! Schutzgas ist nicht nur ein Kostenfaktor in der Produktion, es ist auch in der Herstellung aufwändig, wodurch ein sorgsamer Umgang auch aus Ressourcenschutzgründen geboten ist.

Mit unserem digitalen OPT/i-Gasregler sind im Vergleich zum Standard Gas-Magnetventil Einsparungen von rund 45 % möglich. Denn bei jedem Schweissstart strömt durch den vorhandenen Rückstau-Druck beim Öffnen des Ventils in den ersten Sekunden der Schweissung ein Vielfaches der eingestellten Gasmenge aus.

Mit dem OPT/i-Gasregler wird die Gasmenge von Anfang an optimal reguliert, sodass sofort die definierte Gasmenge ohne Verluste zur Verfügung steht.

Fronius unternimmt viel, dass auch Anfänger bereits gute Resultate erzielen können. Es gibt auch eine «realitätsnahe Schweissausbildung» mittels Augmented Reality. Erzählen Sie mehr darüber.

Mit dem neuen Welducation Simulator bietet Fronius Ende 2023 eine äusserst realitätsnahe Schweissausbildung auf einem ganz neuen Level: Schweisserinnen und Schweisser arbeiten dabei mit echten Schweissbrennern für die wirklichkeitsgetreue Haptik.

Der Simulator ist im Gehäuse eines Fronius Schweissgerätes verbaut, sodass auch die gesamte Schweissvorbereitung, z.B. das Setting eines echten Schweissgeräts und das Einstellen der Schweissparameter sowie das Anbringen der Massekabel, dazugehören.

Mit dem Welducation Simulator ist es möglich, unterschiedliche Materialien, Materialdicken, Lichtbogenarten, Schweisspositionen und vieles mehr zu simulieren. Die virtuelle Schweissnaht wird dank Augmented Reality (AR) in Echtzeit verblüffend realistisch dargestellt und visuelle Guides zeigen an, wie die Brennerführung korrigiert werden soll, damit sie von Beginn an korrekt gelernt wird.

So können Schweissfertigkeiten erlernt, trainiert und Abläufe gefestigt werden – ohne Hitze und Schweissspritzer, ohne zusätzliche Kosten für Material, Gas, Zusatzstoffe oder Verschleissteile. Das bedeutet Lernen mit hoher Effektivität bei geringem Ressourceneinsatz.

Didaktisches Gesamtkonzept

Zum Simulator gehört auch eine Plattform namens «Welducation Campus». Was hat es mit dieser Plattform auf sich?

Diese Plattform bietet Auszubildenden und Lehrkräften ein didaktisches Gesamtkonzept aus virtuellen Trainingseinheiten mit dem Simulator und theoretischen Inhalten, die den aktuellen Lehrplänen entsprechen.

Alle Ergebnisse und Lernfortschritte werden in diesem umfassenden Ausbildungstool verwaltet und es bleibt auch Raum für individualisiertes Lernen, denn Unternehmen können hier nach Belieben eigene Aufgaben erstellen. Darüber hinaus können die theoretischen Lektionen unabhängig vom Welducation Simulator auf jedem Endgerät abgerufen werden.

Weitere Artikel, die Sie interessieren könnten

Impressum

Autor: Eugen Albisser

Bildquelle: Fronius

Redaktionelle Bearbeitung: Technik und Wissen

Informationen

Fronius

www.fronius.com

Weitere Artikel

Veröffentlicht am: