Braucht es heutzutage noch einen Schaltschrank? Diese Frage hat sich wohl schon so manch ein Verantwortlicher im Maschinen- und Anlagenbau gestellt. Die Antwort darauf gibt dieser Beitrag, der sich mit dezentraler Automatisierungstechnik befasst.

Von Markus Back

Seit Jahrzehnten ist der Schaltschrank ein fester Bestandteil in den Planungen des Maschinen- und Anlagenbaus. Wie kommt es also, dass dieser in den Überlegungen vieler Konstruktionsabteilungen zusehend an Bedeutung verliert?

Um das zu verstehen, bedarf es eines Sprungs um knapp dreissig Jahre zurück. Bis kurz vor der Jahrtausendwende war die Welt noch in Ordnung – zumindest aus Sicht des Schaltschrankbauers! Sensoren und Aktoren waren bis dahin in passiver Technik ausgeführt und es brauchte für jedes Signal ein Kabel in 2-/3-Leitertechnik. Anhand der verbauten Reihenklemmen im Schaltschrank konnten so selbst Aussenstehende die Komplexität einer Applikation sehr gut abschätzen.

Dieser Ansatz war allerdings mit einem erheblichen Aufwand sowie umfangreichen Prozessen verbunden – und zwar nicht nur für den Maschinen- und Anlagenbauer. Gleiches galt für deren Kunden. Bei einer Anschaffung mussten sich diese genau überlegen, wie sie die Kabelstränge zwischen den Schaltschränken und Maschinen unter Kontrolle bringen können. Teilweise verschwanden diese in Bodenschächten, andere verlegten diese über massive Trassen. Dies schlug sich auf die Planungs- und Inbetriebnahmezeit nieder und verursachte erhebliche Kosten.

Braucht es heutzutage noch einen Schaltschrank? Diese Frage hat sich wohl schon so manch ein Verantwortlicher im Maschinen- und Anlagenbau gestellt. Die Antwort darauf gibt dieser Beitrag, der sich mit dezentraler Automatisierungstechnik befasst.

Von Markus Back

Seit Jahrzehnten ist der Schaltschrank ein fester Bestandteil in den Planungen des Maschinen- und Anlagenbaus. Wie kommt es also, dass dieser in den Überlegungen vieler Konstruktionsabteilungen zusehend an Bedeutung verliert?

Um das zu verstehen, bedarf es eines Sprungs um knapp dreissig Jahre zurück. Bis kurz vor der Jahrtausendwende war die Welt noch in Ordnung – zumindest aus Sicht des Schaltschrankbauers! Sensoren und Aktoren waren bis dahin in passiver Technik ausgeführt und es brauchte für jedes Signal ein Kabel in 2-/3-Leitertechnik. Anhand der verbauten Reihenklemmen im Schaltschrank konnten so selbst Aussenstehende die Komplexität einer Applikation sehr gut abschätzen.

Dieser Ansatz war allerdings mit einem erheblichen Aufwand sowie umfangreichen Prozessen verbunden – und zwar nicht nur für den Maschinen- und Anlagenbauer. Gleiches galt für deren Kunden. Bei einer Anschaffung mussten sich diese genau überlegen, wie sie die Kabelstränge zwischen den Schaltschränken und Maschinen unter Kontrolle bringen können. Teilweise verschwanden diese in Bodenschächten, andere verlegten diese über massive Trassen. Dies schlug sich auf die Planungs- und Inbetriebnahmezeit nieder und verursachte erhebliche Kosten.

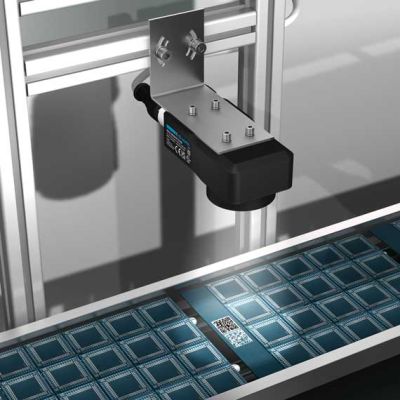

Dezentrale IO-Module reduzieren Installationsaufwand

Immer aufwendigere Maschinen- und Anlagenkonzepte riefen schliesslich diverse Hersteller von Automatisierungstechnik auf den Plan. Sie überlegten sich, wie sie den Installationsaufwand und die Kabelbündel reduzieren können. Ihre Antwort: dezentrale IO-Module. Die Murrelektronik GmbH aus Oppenweiler beispielsweise lancierte bereits Anfang der 1990-er Jahre erste IO-Feldbusmodule mit steckbaren Anschlüssen. Sie trugen den kryptischen Namen MSAB, waren gross wie Briketts und sammelten dank hoher Schutzart in IP65 die Sensor- und Aktorsignale direkt vor Ort zuverlässig ein.

Während der Maschinenbau zunächst nicht so richtig wusste, was er mit dieser neuen Technologie tun soll, erkannte die Automobilindustrie schnell deren Nutzen. In ihren weitläufigen Produktionsstätten konnte diese dank der neuen Technologie Kilometer an Kabeln und Trassen einsparen. Zudem erleichterten sie den Service und Unterhalt durch eine vereinfachte Fehlersuche sowie steckbarer elektrischer Verbindungen.

Damit war der Auszug der Komponenten aus dem Schaltschrank eingeläutet. Zwar war dieser immer noch sehr voll, aber der Weg in Richtung Dezentralisierung war eingeschlagen. Ganz Verwegene träumten bereits von der Ein-Haken-Maschine. Ihre Idee: Eine Maschine komplett betriebsbereit auszuliefern. Am Aufstellungsort, so ihr Gedanke, müssten nur noch Strom- und Datenkabel angeschlossen werden und schon liesse sich produzieren. Doch das sollte zunächst ein Traum bleiben.

Einzelkanalabschaltung erhöht Verfügbarkeit

Kein Traum blieb indes der Wunsch nach einer höheren Anlagenverfügbarkeit. Zwar sammelten die dezentralen IO-Module nun die Sensor- und Aktorsignale in der Maschinenperipherie ein, hatten aber anfangs eine Schwachstelle. Bei Überlast oder einem Kurzschluss ging das komplette Modul in den Störungsmodus. Keiner der acht M12-Ports konnte mehr Signale senden oder empfangen.

Durch ihre aktive Mitarbeit in Normungsgremien kannten die Verantwortlichen bei der Murrelektronik GmbH dieses Problem. Wie aber umgeht man dieses Störverhalten der IO-Elektronik? Die Automationsexpertin aus dem Grossraum Stuttgart bewies einmal mehr, dass die Schwaben weltweit nicht umsonst den Beinamen «Tüftler» tragen und präsentierten im Jahre 2001 das MVK. Der Murrelektronik Verteiler Kompakt verfügte als erstes Modul über eine innovative Einzelkanalabschaltung bei Kurzschluss oder Überlast. Da die übrigen sieben Kanäle bei einer Abschaltung betriebsbereit blieben, erhöhte dieser Ansatz die Anlagenverfügbarkeit auf sehr gute 87,5 Prozent. Zugleich signalisierte dem Serviceteam eine rote LED am Steckplatz auf einen Blick, wo das Problem liegt.

Einzelkanalabschaltung erhöht Verfügbarkeit

Kein Traum blieb indes der Wunsch nach einer höheren Anlagenverfügbarkeit. Zwar sammelten die dezentralen IO-Module nun die Sensor- und Aktorsignale in der Maschinenperipherie ein, hatten aber anfangs eine Schwachstelle. Bei Überlast oder einem Kurzschluss ging das komplette Modul in den Störungsmodus. Keiner der acht M12-Ports konnte mehr Signale senden oder empfangen.

Durch ihre aktive Mitarbeit in Normungsgremien kannten die Verantwortlichen bei der Murrelektronik GmbH dieses Problem. Wie aber umgeht man dieses Störverhalten der IO-Elektronik? Die Automationsexpertin aus dem Grossraum Stuttgart bewies einmal mehr, dass die Schwaben weltweit nicht umsonst den Beinamen «Tüftler» tragen und präsentierten im Jahre 2001 das MVK. Der Murrelektronik Verteiler Kompakt verfügte als erstes Modul über eine innovative Einzelkanalabschaltung bei Kurzschluss oder Überlast. Da die übrigen sieben Kanäle bei einer Abschaltung betriebsbereit blieben, erhöhte dieser Ansatz die Anlagenverfügbarkeit auf sehr gute 87,5 Prozent. Zugleich signalisierte dem Serviceteam eine rote LED am Steckplatz auf einen Blick, wo das Problem liegt.

Ein IO-Modul für alle Fälle

Mit zunehmender Akzeptanz dezentraler IO-Konzepte im Maschinenbau wuchs die Zahl verfügbarer IO-Module schlagartig. Schliesslich sollten alle Eventualitäten und Bedürfnisse abgedeckt sein.

Diese Vielzahl dezentraler IO-Module brachte aber bald eine andere Herausforderung mit sich. Bei manch einem Maschinenbauer gingen die Lagerhaltungskosten plötzlich durch die Decke, weil die Konstrukteure durch die gängigen IO-Module wie DI8, DO8 oder DI4/DO4 viele ungenutzte Reserveports einplanen mussten, um alle Signale auf der Maschine bedienen zu können.

Die Ingenieure bei Murrelektronik erwiesen sich erneut als kreativ und lancierten als erster Hersteller multifunktionale IO-Module. Das Revolutionäre: Der Anwender konnte aufgrund standardisierter Pins sowie der Software-Konfiguration frei entscheiden, ob er einen Signalport als Eingang für Sensoren oder als Ausgang für Aktoren nutzen will. Damit war es vollkommen egal, ob er nun zwei Ein- und sechs Ausgänge oder fünf Ein- und drei Ausgänge benötigte. Diese Multifunktionalität schuf Platz im Lager, da sich nun auf einmal mit nur einem IO-Modul alle Anforderungen abdecken liessen.

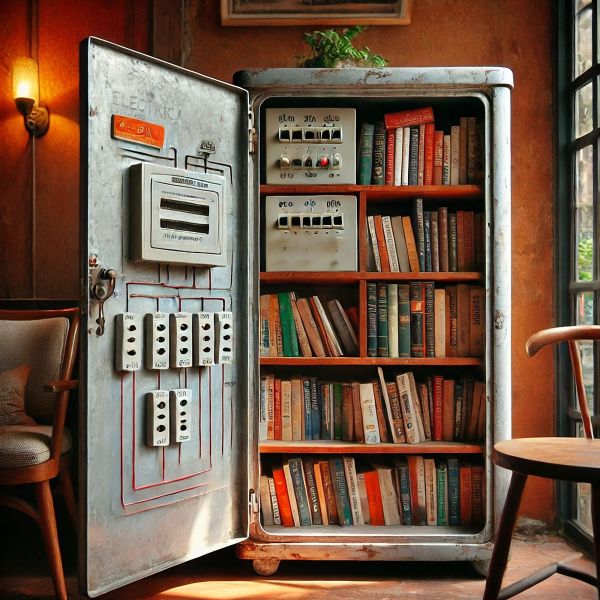

Zero Cabinet mit Vario-X

Mit fortschreitender Miniaturisierung und immer besserer Leistungselektronik wurden ab 2005 auf einmal technische Lösungen möglich, die zuvor undenkbar schienen. Ein Beispiel hierfür sind Safety-Module, die es gestatteten, sicherheitsrelevante Signale draussen im Feld zu sammeln. Später kamen dezentrale Stromversorgungen mit hohem Wirkungsgrad und hoher Schutzart dazu, die je nach Anforderung 1- oder 3-phasig versorgt wurden und am Ausgang 24 VDC zur Verfügung stellten.

Der vor mehr als drei Jahrzehnten eingeschlagene Weg der Dezentralisierung und die Möglichkeiten durch immer Energie-effizientere Geräte liessen Murrelektronik 2022 zum nächsten bedeutenden Paukenschlag ausholen. Mit Vario-X präsentieren sie die Lösung für die schaltschranklose Automatisierung von Maschinen. In ihre flexible und skalierbare IP67-Plattform integrierten sie die bis anhin im Schaltschrank verbliebenen Komponenten.

Zu diesen gehört ein leistungsfähiger IPC mit Vier-Kern-Prozessor. Dieser erlaubt es, ohne weiteren PC oder Gateway, rechenintensive Bestandteile einer Anwendung auf die Kerne zu verteilen und so die Zykluszeiten kurz zu halten. So lassen sich auf die Kerne die Bildverarbeitung, ein Digitaler Zwilling zur Kollisionsvermeidung oder spezielle Messapplikationen verteilen, um nur einige Beispiele zu nennen.

Zero Cabinet mit Vario-X

Mit fortschreitender Miniaturisierung und immer besserer Leistungselektronik wurden ab 2005 auf einmal technische Lösungen möglich, die zuvor undenkbar schienen. Ein Beispiel hierfür sind Safety-Module, die es gestatteten, sicherheitsrelevante Signale draussen im Feld zu sammeln. Später kamen dezentrale Stromversorgungen mit hohem Wirkungsgrad und hoher Schutzart dazu, die je nach Anforderung 1- oder 3-phasig versorgt wurden und am Ausgang 24 VDC zur Verfügung stellten.

Der vor mehr als drei Jahrzehnten eingeschlagene Weg der Dezentralisierung und die Möglichkeiten durch immer Energie-effizientere Geräte liessen Murrelektronik 2022 zum nächsten bedeutenden Paukenschlag ausholen. Mit Vario-X präsentieren sie die Lösung für die schaltschranklose Automatisierung von Maschinen. In ihre flexible und skalierbare IP67-Plattform integrierten sie die bis anhin im Schaltschrank verbliebenen Komponenten.

Zu diesen gehört ein leistungsfähiger IPC mit Vier-Kern-Prozessor. Dieser erlaubt es, ohne weiteren PC oder Gateway, rechenintensive Bestandteile einer Anwendung auf die Kerne zu verteilen und so die Zykluszeiten kurz zu halten. So lassen sich auf die Kerne die Bildverarbeitung, ein Digitaler Zwilling zur Kollisionsvermeidung oder spezielle Messapplikationen verteilen, um nur einige Beispiele zu nennen.

Gleich zwei leistungsfähige Stromversorgungen bringen indes die Flexibilität, die es im Feld braucht, um unterschiedliche Applikationen einfach zu realisieren. Während 24 VDC für externe IO-Module und weitere Peripheriegeräte bereitstehen, versorgt ein 48-VDC-Anschluss die Antriebstechnik mit Energie. Der Clou hier: Beim Einsatz von Motoren mit integrierter Regelungselektronik lassen sich ungeschirmte Motorleitungen verwenden. Das aufwendige Anschliessen, zum Beispiel mit Auflegen des Schirms, entfällt ebenso wie die höheren Anschaffungskosten für geschirmte Kabel.

Ein Einspeisemodul mit integriertem Hauptschalter, eine Batterie zur Pufferung des IPC, ein 8-fach IO-Link-Master-Modul, ein Ethernet Switch sowie eine Safety PLC mit zugehörenden Safety-IO, runden die Lösung ab und bilden die Voraussetzung für dezentrale Automatisierungskonzepte.

Das bestätigen übrigens auch die Veranstalter der Schweizer Industrie Messe Sindex, die Murrelektronik 2023 mit dem Swiss Dinno Award auszeichneten. Sie begründeten ihre Entscheidung unter anderem mit dem innovativen Automatisierungsansatz, den sie explizit als nachhaltig bezeichneten.

Schaltschrank Adieu

Einen Preis also für nachhaltigen Maschinenbau! Hinter vorgehaltener Hand heisst es, die Jury wollte damit ein Signal gegen die anhaltende Schaltschrank-Outsourcing-Welle setzen. Ob dem tatsächlich so ist, lässt sich nicht belegen. Fakt ist jedoch, dass in den vergangenen Jahren immer häufiger etablierte Unternehmen auf der Suche nach Kosteneinsparungen den günstigsten Weg wählten und ihre Gehäuse in Ländern mit tieferen Lohnkosten installieren liessen. Dieser Schaltschrank-Tourismus führt aber dazu, dass jährlich tausende Lastwagen zwischen Ost und West pendeln.

Viele Einkaufsabteilungen sind sich den Nachteilen dieses eingeschlagenen Weges gar nicht bewusst. Sie geben nicht nur breitwillig Know-how aus der Hand, sondern büssen auch an Flexibilität ein. Änderungen im Design lassen sich nachträglich nur noch sehr schwer vornehmen.

Aber nicht nur das. Die prämierte Lösung rückt die Feldebene in den Fokus, die bei den allermeisten Kosteneinsparungsprogrammen bislang ausser Acht blieb. Dabei hält gerade diese für Maschinenbauer ein unheimliches Potential bereit, um die Kosten zu reduzieren und die Marge zu erhöhen. Die Installation ist 40 Prozent schneller als bei klassischen Schaltschranksystemen, der Verdrahtungsaufwand reduziert sich gar um 75 Prozent.

Die Ein-Haken-Maschine ist also kein Traum mehr. Murrelektronik macht dies mit seinen innovativen und marktprägenden Lösungen möglich.

Weitere Artikel von und mit Murrelektronik

Impressum

Autor: Markus Back

Bildquelle: Murrelektronik (Grafik), Technik und Wissen (KI-generierte Schaltschrankbilder)

Redaktionelle Bearbeitung: Technik und Wissen

Weitere Artikel

Veröffentlicht am: